Energie is 'n essensiële invoer vir alle funksies van masjiene soos kragstasies en vliegtuie; gasrotorblaaie is kritieke komponente in baie bestaande energie-omskakelings toestelle. 'n Gasrotor is 'n tipe motor wat krag uit hot gase maak. Dit kan die warmte wees van brandende brandstof, of dit is ook die tipe termiese polusie wat plaasvind wanneer ons kars uit op warm somerdae. Hierdie warmte kan in sommige gevalle deur die son voortgesit word.

Diegene wat gas turbinevleuels vervaardig, moet hulle uit baie sterk materiaal bou omdat dit blootgestel word aan temperature wat ongelooflik hoog is. Ingenieurs, weens die toestande waaronder hierdie vleuels operer, moet spesifiek wees wanneer dit kom by die keuse van optimale materiaal. Die materiaal bestaan uit keramiek, metaalmengsels en spesiale kombinasies genoemd komposiete. Alledrie hierdie materiaale het baie unieke eienskappe wat hulle geskik maak vir verskillende take, so is seleksie buitengewoon belangrik vir die prestasie van die turbine.

Enkele Kristal Superlegaam Enkele kristal superlegaas is 'n ander hoë prestasie materiaal. Dit beteken dat die leligaam gemaak word met 'n enkele kristalstruktuur. Hierdie ontwerp gee dit baie goeie krag en draaikrag-styfheid, veral wanneer die sement warm word. Aan die ander kant is enkele kristal superlegaam weerstaanbaar teen oksidasie en ander hoë-temperatuur skade wat verseker dat dit langer vir turbinlblaar leeftyd gebruik kan word.

Om die skepe te bepaal wat beste hergemaak kan word, ontleed ingenieurs 'n verskeidenheid faktore. Een belangrike faktor om in ag te neem is hoe hierdie materiaalle reageer en standhoud onder spanning, asook veranderinge oor tyd. As spanning op die materiaal te veel toegevoeg word, sal dit onder druk knak, en nouja, as jy jou speelgoed oor tyd misbruik het, kan veranderinge lei tot vervorming, wat eenvoudig beteken dat die vorm van 'n materiaal verander het as gevolg van uitgebreide gebruik. Deur hierdie faktore te ken, kan ingenieurs materiaale kies wat konsekwent goed kan funksioneer in 'n swaar en eisende omgewing.

Wanneer die ingenieurs hierdie materiaalle met dit ervaar, soek hulle na sommige sleutelaspekte oor hoe taai en hitwerstandig dié metaal/titanium is wat 'n turbinblaaie vervaardig. Een van hierdie kategorieë is die mikrostruktuurbeskrywer, wat die fyn-skaal organisasie in 'n materiaal beskryf. Hierdie mikrostruktuur het 'n direkte impak op die materiaalkrag en taaiheid. Dit bepaal ook hoe onkorrrosiewe die materiaal is en sy oxidatieresistensie.

Die gebruik van hierdie nuwe materiaal help om doeltreffendheid te verhoog. Dit beteken dat minder brandstof nodig is om dieselfde hoeveelheid krag te verkry, wat geld spaar en uitstoot ook onder beheer hou. Daarbenewens bied hulle hoër vlakke van betroubaarheid, wat beteken dat jy minder waarskynlik onvoorziene falings sal ervaar en ongeplanne instandhouding vereis nie. Gas turbinblaaie kan, met die regte materiaal en ontwerpbenunderwyse, 'n toekomstige 100k ure of meer van veilige, betroubare prestasie bereik.

Om dit alles saam te vat, is die materiaal van industriële gasverbrandings rotorblaaie een van die belangrikste aspekte in die bedryf van kragstasies en vliegtuie, wat feitlik 'n vorm van energie vir ons verskaf. Moderne materialen het moontlik gemaak dat dinge soos keramiekmatriskomposiete en enkelkristal superlegings gebruik kan word wat baie hoër sterkte, hitte ens kan verdrags__, maar jy het reg in die wysing aan my dat stabiele toestande beteken vaste toestand. Die uiteindelike resultaat is verbeterde algehele motor-effektiwiteit en betroubaarheid -twee sleutelaspekte van 'n motor se prestasie.

Ons maatskappy verskaf spesifieke dienste wat in staat is om turbine-onderdele uit 'n verskeidenheid hoë-temperatuurmetale te vervaardig om aan kliënte se behoeftes te voldoen. Indien dit 'n spesifieke vorm, grootte of prestasievereiste is, kan ons dit met behulp van ons buigsame vervaardigingsproses en die nuutste proses-tegnologie bereik. Ons bly nougeset in kontak met ons kliënte om hul individuele vereistes en toepassingstoestande te verstaan, en om hulle professionele tegniese riglyne en oplossings te verskaf. Ons het 'n wye reeks materiale en verwerkingvermoëns om aan die unieke behoeftes van verskeie nydighede en toepassings te voldoen. Ons kliënte kan hul gas turbine-bladmateriale verbeter deur spesifieke dienste te ontvang wat prestasie maksimeer en koste verminder.

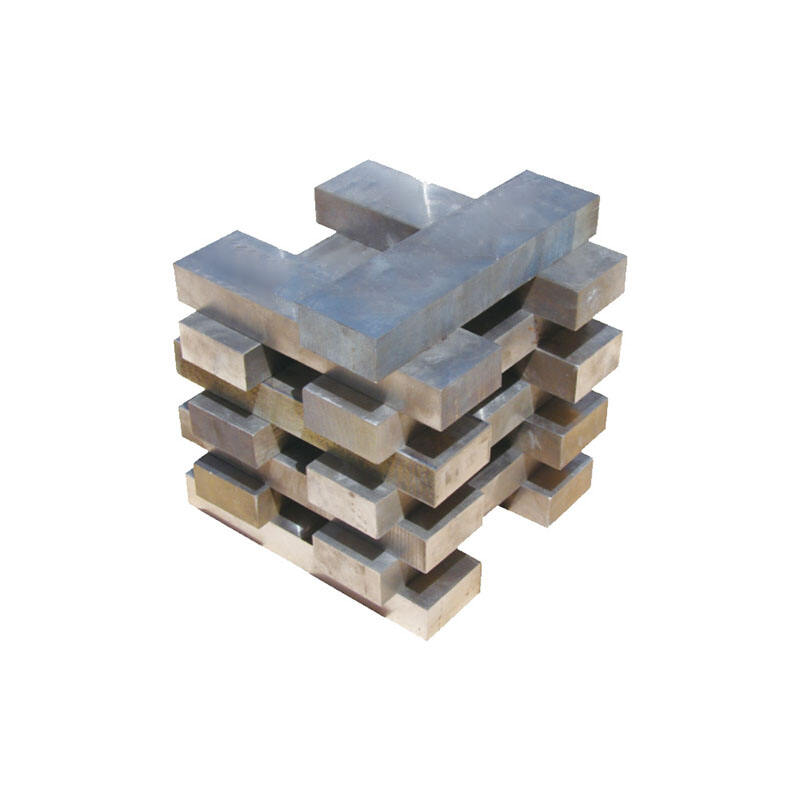

Ons kan turbineonderdele met hoë presisie en konsekwentheid vervaardig deur middel van gas-turbienbladmateriale, verspaning- en smee-prosesse. Gietwerk laat ons toe om onderdele met ingewikkelde ontwerpe, sterkte en duursaamheid te skep. Smee gee onderdele 'n meer duursame en superieure meganiese eienskap. CNC-verspaningstegnologie bied, daarenteen, die hoogste presisie en akkuraatheid vir elke onderdeel, wat die kans op foute en die vervaardiging van substandaardprodukte verminder. Ons ervare tegniese span werk altyd aan tegnologiese innoverings en prosesverbeterings om te verseker dat ons produkte aan die voorpunt van nywerheidstegnologie bly. Ons is toegewy aan die bevrediging van ons kliënte se vereistes vir hoëprestasie-onderdele deur voortdurend tegnologie te verbeter.

Ons omvattende kliëntediens sluit voor-verkoop raadgewing, tegniese ondersteuning en ná-verkoop dienste in om te verseker dat kliënte die mees aangename ervaring geniet. Ons gespesialiseerde span sal die behoeftes van kliënte evalueer en toepaslike produkvoorstelle en oplossings verskaf. Ons verskaf tegniese ondersteuning wat begin by die keuse van produkte, deur installasie en inwerkingstelling. Dit verseker dat ons kliënte sonder probleme van ons produkte kan geniet. Vir ná-verkoop ondersteuning het ons 'n doeltreffende dienstestelsel ontwikkel wat vinnig op kliëntprobleme sowel as behoeftes kan reageer, asook gas turbine blaaimaterials en doeltreffende oplossings kan verskaf. Ons doel is om langtermynverhoudings te skep en die vertroue en tevredeheid van kliënte te wen deur uitstaande kliëntediens te verskaf.

Ons volg gas turbine-bladmateriale vir gehaltebeheer om die prestasie en betroubaarheid van elke komponent te verseker. Die hele vervaardigingsproses ondergaan gehaltebeheer, vanaf die aankoop van grondstowwe tot by die finale toetsing van die produk. Ons voer ook gereeld gehalteoudits en -verbeteringe uit om voortdurende verbetering van produkgehalte te verseker. Ons is vasbeslote om die vertroue van ons kliënte te wen en hul langtermynverhouding te handhaaf deur hoëgehawte produkte aan te bied.