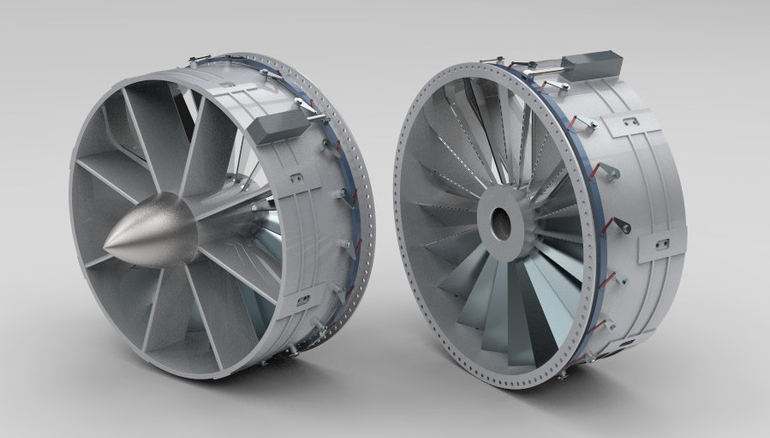

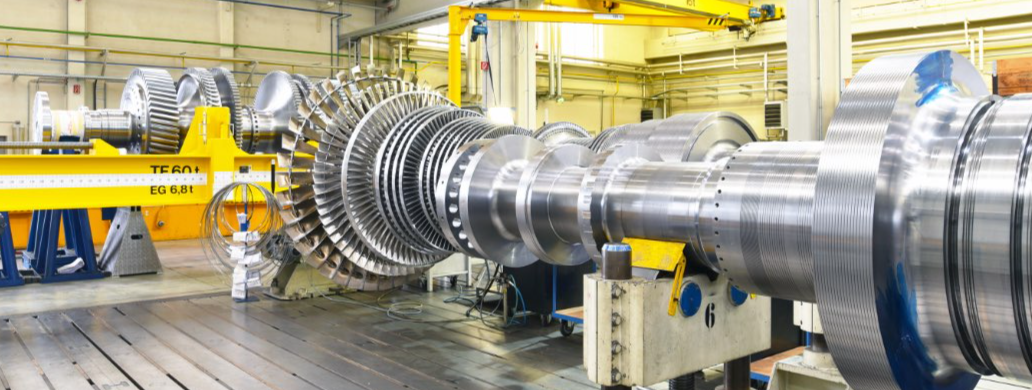

En el corazón de una turbina de gas, donde las temperaturas alcanzan niveles extremos y las presiones llegan a su punto máximo, opera un guardián silencioso: la aleta directriz. Estos componentes críticos, a menudo pasados por alto pero esenciales, dirigen y controlan el flujo de gases ardientes y de alta presión, asegurando una eficiencia óptima, un rendimiento destacado y una larga vida útil para estas máquinas poderosas. Son los arquitectos invisibles de la transformación energética, coordinando la compleja interacción de calor y presión para producir energía utilizable. En BLAZE, nos especializamos en fabricar aletas directrices de alto rendimiento con Inconel 617, una superaleación reconocida por su excepcional resistencia al calor y su fortaleza. Más allá de la fabricación, ofrecemos capacidades expertas en ingeniería inversa, lo que nos permite reproducir y optimizar incluso los diseños más complejos de aletas directrices. Somos más que simples fabricantes; somos solucionadores de problemas, dedicados a brindar a nuestros clientes soluciones en aletas directrices avanzadas y confiables, sin importar el desafío.

Inconel 617: Una Superal aleación Diseñada para Entornos Extremos

Inconel 617, una superaleación basada en níquel-cromo-cobalto, representa la cúspide de la ciencia de los materiales, diseñada para soportar las condiciones más exigentes. No es simplemente un material; es un testimonio del incansable afán de innovación frente a entornos extremos. Su notable combinación de propiedades lo convierte en la elección ideal para álabes guía que operan en los implacables entornos de turbinas de gas, ofreciendo un rendimiento y durabilidad sin parangón:

● Resistencia inquebrantable al calor: El Inconel 617 muestra una estabilidad térmica excepcional, manteniendo su resistencia e integridad incluso a temperaturas extremas superiores a 1000 °C. Esta notable resistencia a altas temperaturas es crucial para las paletas guía, asegurando su funcionamiento confiable en el interior ardiente de las turbinas de gas. Esto les permite soportar el intenso calor generado durante la combustión sin comprometer su integridad estructural, garantizando una eficiencia operativa continua y minimizando el tiempo de inactividad.

● Resistencia inquebrantable al deslizamiento: El deslizamiento, que es la deformación gradual de los materiales bajo tensión prolongada a altas temperaturas, es una preocupación importante en aplicaciones de turbinas de gas. Imagine un componente doblando lentamente bajo la presión constante del calor extremo. El Inconel 617 muestra una resistencia excepcional al deslizamiento, manteniendo su forma y función durante largos períodos, asegurando un rendimiento y una fiabilidad constantes. Esta fortaleza inherente evita que las paletas guía se deformen bajo la presión constante de los gases de alta temperatura, garantizando su efectividad y durabilidad.

● Resistencia superior a la oxidación: En el entorno de alta temperatura de las turbinas de gas, los materiales son propensos a la oxidación, un proceso en el cual reaccionan con el oxígeno y se degradan. Imagine un componente debilitándose y desmoronándose lentamente bajo el ataque constante del oxígeno. El Inconel 617 se mantiene fuerte frente a esta degradación, gracias a su excelente resistencia a la oxidación, lo que prolonga su vida útil y asegura un rendimiento a largo plazo. Esta resistencia a la oxidación evita que las paletas guía pierdan resistencia o se vuelvan quebradizas, permitiéndoles mantener su integridad estructural y funcionalidad durante períodos prolongados.

● Resistencia Única a la Corrosión: Las turbinas de gas operan en entornos cargados de gases y elementos corrosivos. Imagine un componente siendo lentamente destruido por los químicos agresivos presentes en el entorno de operación. La resistencia inherente del Inconel 617 a la corrosión protege las aletas guía contra la degradación, asegurando que sigan funcionando por largos períodos, minimizando el tiempo de inactividad y los costos de mantenimiento. Esta propiedad crucial asegura que las aletas guía no se vean afectadas por los químicos y gases agresivos presentes en el entorno de operación, manteniendo su rendimiento y prolongando su vida útil.

Ingeniería Inversa: Revelando los Secretos del Diseño

Entendemos que no todas las guías están fácilmente disponibles, y ahí es donde entran en juego nuestras capacidades de ingeniería inversa. Vamos más allá de la fabricación tradicional, ofreciendo soluciones a medida para satisfacer necesidades únicas de nuestros clientes, asegurando que, sin importar el desafío, tenemos una solución. Este proceso incluye:

● Análisis Detallado: Utilizando técnicas avanzadas de escaneo 3D y metrología, creamos modelos digitales precisos de las aletas guía existentes, capturando cada detalle intrincado. Este proceso minucioso nos permite recrear con exactitud la geometría y dimensiones de la aleta guía original, asegurando que la nueva

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

LV

LV

LT

LT

SR

SR

SK

SK

SL

SL

UK

UK

VI

VI

ET

ET

HU

HU

TH

TH

TR

TR

AF

AF

MS

MS

GA

GA

IS

IS