Kerámiai mag

A kerámia mag függvénye egy hűtőcsatorna alkotása a lészek belső részében, így a teljesítménye és minosa közvetlenül befolyásolja a üres lészek minőségét. A kerámia magnak meg kell felelnie a következő követelményeknek: ① jó kémiai stabilitás és hőmérsékleti stabilitás; (2) Kicsi a lineáris terjedési együttható, hogy minimalizálja a deformációt a öntési folyamat során; ③ Megfelelő porosság, könnyen távolítható el a lábasból [38⇓-40]. Jelenleg a fejlett országok titkos technológiaként tartják a kerámia mag fejlesztését, az internacionális piacat külföldi cégek uralkodnak. Néhány eredményt elértünk a kerámia mag kutatásában.

1 Szilícium alapú kerámia mag

Kvártosglasszal mint főanyaggal szilícium alapú kerámia mag, amely a leggyakrabban használt [41]. A szilícium oxid alapú kerámia mag látspontos hőmérséklete általában 1 100 ~ 1 250∘∘C között van, és a műhőmérséklet kb. 1 550 ∘∘C. Tanulmányoztuk a mátrixporok méretének, a súrlósítási folyamatnak és a hozzáadékoknak az összetett tulajdonságokra gyakorolt hatásait a szilícium alapú kerámia magokon, megvizsgáltuk a súrlósítási hőmérséklet és a porméreteloszlás hatását a poros szilíciumkerámia magok tulajdonságaira, és megragadtuk a változó súrlósítási hőmérsékletek mellett a kerámia magok erősségeinek változási törvényességét normál és magas hőmérsékleten. Ahogy látható a ábráról, amikor a súrlósítási hőmérséklet 1 200 ∘∘C, akkor a szilíciumoxid kerámia mag összetett teljesítménye a legjobb. A porméreteloszlás hatása a kerámia mag porossága egyik fő oka a kerámia mag teljesítményének változására, és a pormag egyenletes eloszlása adja a legjobb összetett teljesítményt. Ennek alapján egy vakuumfeltételű szilikabiztosíték beáztatására irányuló módszert javasoltunk a mechanikai tulajdonságainak javítására.

Összetett minerálist

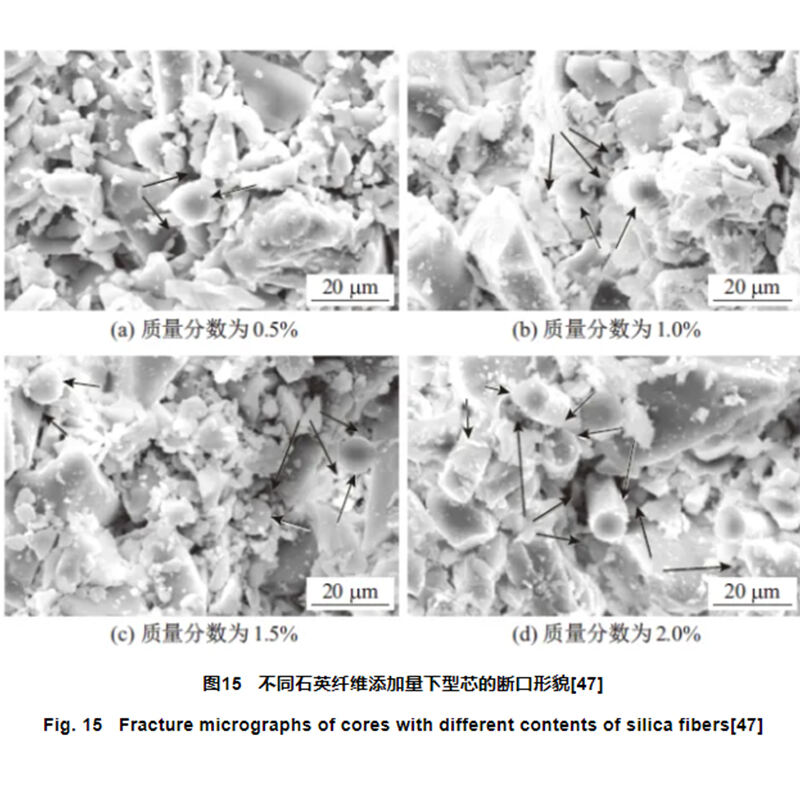

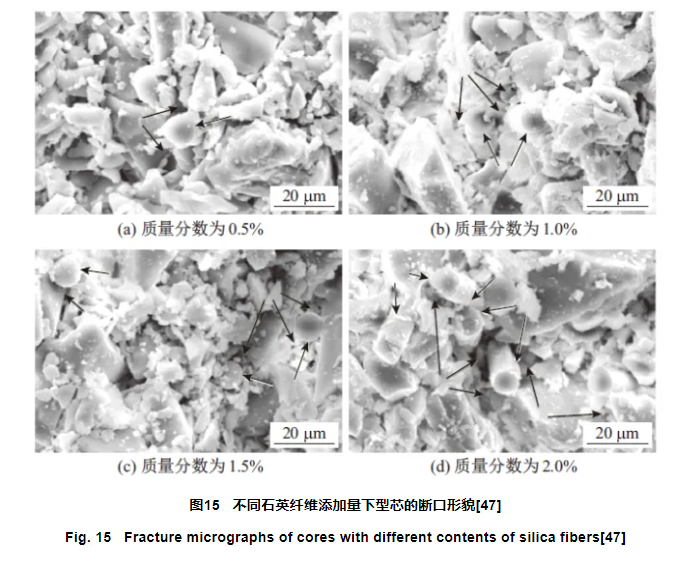

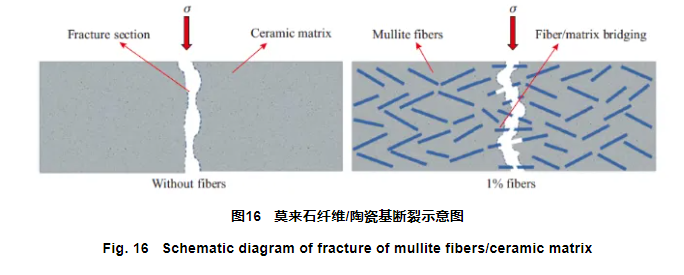

Egyetlen mineralizátor hozzáadásának mellett, hogy megvizsgáljuk a több mineralizátor közötti szinergiák hatásait a síkfésülből készült kerámia magok teljesítményére, zirkóniumszilícát-mullit szállóval ellátott összetett síkfésülből készített kerámia magokat előállítottunk. A mullit-szál hatásait a kerámia magok mechanikai tulajdonságaira és magas hőmérsékletű tulajdonságaira vizsgáltuk. Az eredmények azt mutatják, hogy a mullit-szál tartalom növekedésével a kerámia mag lineáris szivárgása nyilvánvalóan csökken, és a porosság fokozatosan nő. Amikor a mullit-szál tömeges aránya 1%, a kerámia mag hajlásszerkezete jelentősen nő az állandó hőmérsékleten és a szimulált öntési hőmérsékleten, ha összevetjük azt a csak zirkóniumszilícátot tartalmazó mineralizátorral ellátott kerámia maggal. Ez abból fakad, hogy a szálak folytonlanul terjednek a kerámia mátrixban, és kapcsoló-híd szerepet játszanak, blokkolva a törés terjedési útját, így javítva a kerámia mag hajlásszerkezetét.

Az interfacial reakció kerámiai mag és szuperalloy között

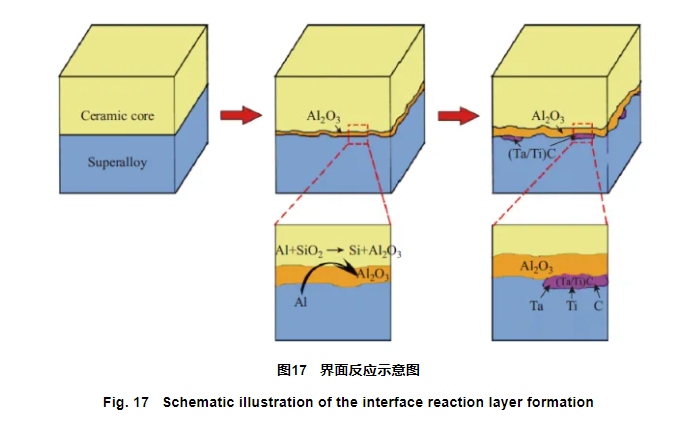

A haladó nehézhasított gázgerendek turbinakengéjei esetén a szuperalloy olvadospontjának és a kengésméret növekedése vezet magasabb öntési hőmérséklethez és hosszabb konzolidációs időhöz egyértelműen kristályos kengések elkészítése során [49], ami növeli a reakciótendenciát a szuperalloy/kerámiai mag/parányk felületein, és súlyosan befolyásolja a szuperalloy kengések teljesítményét. Ennek a problémának jobb megértése érdekében tanulmányoztuk a nickelalapú egyértelműen kristályos szuperalloy CMSX-4 irányított konzolidáció során történő interfaciális reakcióját síkfélért tartalmazó kerámiai maggal. Az eredmények szerint folytonos alumíniumoxid réteg és félrejtett karbidszegmens alakul ki a szuperalloy/síkfélért tartalmazó kerámiai mag felületén. Ezen alapulva elemztük az interfaciális reakciók kialakulási mechanizmusát a nickelalapú egyértelműen kristályos szuperalloy és a síkfélért tartalmazó kerámiai mag között (lásd Ábrát 17), amely biztosítja az alapot a kerámiai mag összetételének és tulajdonságainak optimalizálásához.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

LV

LV

LT

LT

SR

SR

SK

SK

SL

SL

UK

UK

VI

VI

ET

ET

HU

HU

TH

TH

TR

TR

AF

AF

MS

MS

GA

GA

IS

IS