A világegyetem gyönyöre az a titokzatosságában és mélységében van. Csak a Tejútrendszer is már számomra nem látható mennyiségű galaxisból, csillagból és porból tevődik össze. Tudta, hogy a repülőgép-motorok turbinás lapjainak is egy "univerzuma" van anyagokból? Ebben az "univerzumban" az atomok és molekulák okosan kombinálva vannak annak érdekében, hogy a motor különféle teljesítményszabványoknak feleljen meg.

A turbinlapok egyik legkritikusabb részei a repülőgép-motoroknak. A legmelegebb, legösszetettebb tömeg- és a legsúlyosabb környezetben találhatók a motorban. Sokszámúak, összetett alakuk van, magas dimenziós követelményekkel rendelkeznek és nehézkesek feldolgozni, amely közvetlenül befolyásolja a repülőgép-motor teljesítményét.

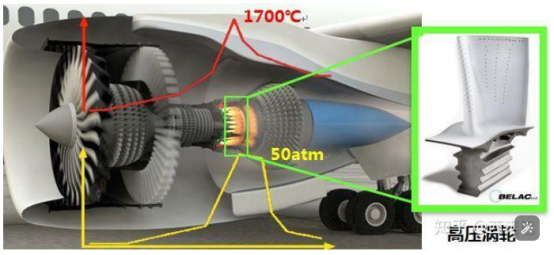

Az előrehaladott repülőgép-motorok olyan hőmérsékletű körülmények között működhetnek, amelyeken túlmennek a 1700 °C

A nyomás növelése után a nyomás akár több mint 50 atmoszféra lehet

Az motor teljesítményének, megbízhatóságának és élettartamának megfeleléséhez a turbinás varrógép anyagoknak kiváló magas-hőerősségük, jó oxidasziós ellenállásuk, hőkorózis elleni védekezésük, valamint jó feszültségcsorítási és törékenységi tulajdonságokkal rendelkezniük kell, és más összetett tulajdonságokkal is rendelkeznek.

A 1930-as években a kutatók kifejlesztettek magas-hőerősséggel bíró hőmérsékletű ligaturákat, hogy helyettesítsék a rostmentes acélot, amely lehetővé teszi a varrógép használatát maximum 800 °C-fokig. Nemsokára a vakuumos ágyázási technológia megjelenése elősegítette a lábas hőmérsékletű ligaturák fejlesztését, és a polikristallin ligaturák lassan kezdtek főanyaggá válni a turbinás varrógépek számára.

A 1980-as években a kutatók felfedezték a irányított solidifikációs technológiát, amely kontrollált kristaly növekedési sebességgel növeli a hőfáradianymértani tulajdonságokat, valamint javítja a hőfáradianymértani teljesítményeket. Ennek alapján kezdtek fejleszteni az egyes kristályokból készült magas hőmérsékletű ligaturákat, amelyek a nagy teljesítményű repülőgép-motorok turbinvérgeihoz tartozó domináns anyagok lettek.

Kiváló teljesítményű anyagokkal rendelkezni nem elég. A repülőgép-motorok turbinvérgei pontos gyártási technológiát igényelnek – befektetéses öntési folyamatot.

A üres lészek befektetéses öntésében gyakran kerámia magokat használnak légútak létrehozására: a kerámia magot egy méhkeresztből készült lészkébe helyezik, porcelános zsinórral takarják be és melegítenek, és a tűzés után a balszaj kilóg, így egy öntési üreg keletkezik; a vaxformát tűzfolttal borítják és magas hőmérsékleten süllyeszik, és egy kemény formamag keletkezik a vaxform elolvasztása után. A fémötözetet az ötölőmag belső üregébe öntenek, hogy egy öntés készüljön.

Szigorú hővezérléssel több anyagcsoport verseng a növekedésért, lehetővé téve a domináns csoportnak, hogy az üregbe jutson. Ahogy a szilárd-folyadék felület előrehalad, a csoport tovább nő, így egy egyetlen részecske lészt kapunk.

A turbinlészek készítése után speciális kémiai folyamatot használnak a kerámia mag elolvasztására, majd hűtő lyukakat dúsítanak és hőálló fedőanyaggal ellátnak az izoláció és hűtés biztosítására. Az X-iraszkövetkező vizsgálat után a lészek készek.

A motoroknál a gáz hőmérsékletének növelése a turbinabemeneten növelheti a nyomásérzetet, így javíthatja a motor hatékonyságát és súlyerő-pontossági arányát. A jelenlegi repülőgép-motorokban a turbinabemeneti gáz-hőmérséklet meghaladja azt a korlátot, amelyet a magas hőmérsékletű ellenálló lészer Anyag viszonylag, ezért alkalmazni kell egy hatékony hűtési módszert a turbinaleszt falhőmérséklet csökkentéséhez.

A turbinaleszekben használt hűtési technológiák főként konvektív hűtést, impulzushűtést, filmt hűtést és lamináthűtést tartalmaznak.

A tudomány és a technológia fejlődésével az additív gyártási technológia, a laserformázás és más technológiák alkalmazásra kerülnek a turbinaleszek gyártásában. A jövőbeli turbinaleszek jobb teljesítményt fogunk mutatni, és jobban fogják ellátni a repülőgépeket a szükséges erőforrással, hogy felhajtsanak az égre.

Köszönjük érdeklődését a vállalatunk iránt! Mint professionális gázturbinás részek gyártója, továbbra is elkötelezett maradunk a technológiai innováció és a szolgáltatás fejlesztése felé, hogy világszerte magas minőségű megoldásokat nyújtsunk vásárlóinknak. Ha bármilyen kérdése, javaslatja vagy együttműködési szándéka van, nagyon szívesen segítünk Önnek. Kérjük, vegye fel velünk a kapcsolatot az alábbi módon:

WhatsAPP: +86 135 4409 5201

E-mail :[email protected]

Forró hírek

Forró hírek2025-12-31

2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

Profi értékesítési csapatunk várja tanácsát.