Dampkturbiner er forbløffende enheter som hjelper i overføringen av varme, fuktig damp til mekanisk energi som vi deretter kan levere til en rekke utstyr, som generatører. Dampen som går inn i turbinen er veldig trykket. Ved å gå gjennom turbinen skjer det også en trykknedgang (volumutvidelse). Utvidelsen av denne dampen oppretter kinetisk energi som driver turbinsvingene. Store-P eller store-R, så er dukslene kontrollverdier klart kritiske for å frigjøre dampen nøyaktig og type.

En dampeturbin drift avhenger enkeltvis av å oppvarme kokevann til høytrykkdamp som settes i bevegelse for å drive turbinblader. Dette produserer dampen, som igjen genereres ved å oppvarme vann med råmaterialer montert ekstern av det, som for eksempel kul eller naturgass. Dampen frigjøres fra dusjen på høy trykk og fart, da tverrsnittet langs lengden gradvis reduseres i størrelse slik at når den passerer gjennom, vil den rettes mot et mindre område hvor den undergår en akselerasjon forårsaket av denne restriksjonen. Denne økte energien overføres deretter til turbinbladene som så dreier en generator som kilde for å levere strøm. Ytelsen til dampeturbinen har en direkte relasjon med dens effektivitet og dermed kapasitet, som avhenger av dusjen som transformerer energien gitt av høytrykk og overskummet damp til kinetisk energi.

Hva er dushettens funksjon i dampeturbiner: Den riktige drifta av denne typen turbin utføres ved å lede en strøm og retning for utvidelsen-dampen til å skifte mellom vever hvis blader. Dusjet er spesialdesignet for en bestemt dampeturbin for å ta hensyn til driftsbetingelsene til den nevnte maskinen, karakteristikker og egenskaper ved dampen som brukes som arbeidsfluid i den applikasjonen og målsettingen for kraftutgang fra dette bestemte slags utstyr. Dushettene må klare høy temperatur, operere under høy trykk og opprettholde nøyaktige geometrier for at alt annet i systemet skal fungere på en optimal effektivitetsnivå.

Nesten ved siden av er nozzle-designet avgjørende for ytelsen til en dampeturbin. Nozzlene er designet for å kontrollere farten og strømmen av damp, i et forsøk på å maksimere effektiviteten i rotasjonen av turbinbladene. Størrelsen og designet på nozzle som brukes er avgjørende for å kontrollere dampstrømmen i turbinen. Uffektive nozzle-designer kan i sin tur redusere turbinens effektivitet, øke bladskade og driftskostnader. Dårlig nozzle-design er mindre dyrt (å bytte ut en eller to nozzles hvis de viser seg å være mislykket), men risikofullere med hensyn på rask dampexpansjon som kan føre til turbulens og dermed bladerosjon, eller ineffektiv konvertering av energien inneholdt i den gassformige vannstoffet.

Dampurturbiner avhenger av duser for å øke effektiviteten deres ganske enkelt. Å regne ut potensiell dampenergi til kinetisk energi som frigjøres av en gitt dus er et viktig element i beregningen av kilowattene dine - eller bare hvor mye nyttig arbeid som kan utledes fra det du har. Nøyaktige dimensjoner på dusen holdes vedlike, noe som lar dampen frigis på et spesifikt punkt, vinkel og farten. En riktig konstruert dus forbedrer kraftoverføringen fra damp til turbine og til slutt generatoren, og bruker den så effektivt som mulig.

For å summer opp, spiller dufter en avgjørende rolle i fungeringen av dampeturbiner, da de kontrollerer hvordan og hvor dampen strømmer når den passerer gjennom turbinbladene. Jo bedre omsetningen av dampens energi til kinetisk energi i en duft, jo høyere blir effektiviteten og ytelsen på en dampeturbin. Til slutt må dampen som passerer gjennom nesen frigis som en funksjon av tid på en vinkel og fart som konverterer så mye energi fra varme (damp) til mekanisk kraft i turbin/generator. Dufter er viktige komponenter i dampeturbiner, og dette er et faktum som ikke kan nektes, siden de hjelper med å sikre effektiviteten av disse naturlige metodene til Export Company.

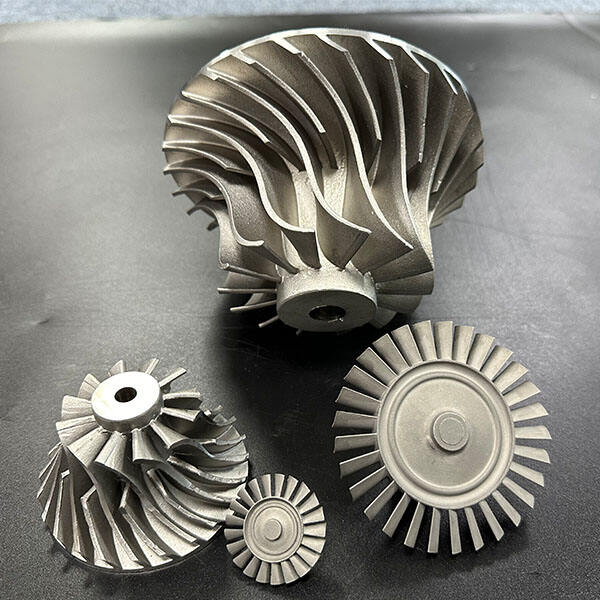

Vårt selskap har evnen til å produsere svært nøyaktige og pålitelige turbindeler gjennom støpeprosessen for dyser i dampturbiner samt CNC-bearbeidingsprosesser. Støping gir oss mulighet til å lage komponenter med komplekse design, som er sterke og holdbare. Smeding gir deler bedre mekaniske egenskaper og lengre levetid. CNC-bearbeiding tilbyr derimot høy nøyaktighet og konsekvens for hver enkelt komponent. Dette reduserer feil og understandardiserte produkter. Vårt tekniske personell utvikler kontinuerlig nye teknologiske fremskritt og prosessforbedringer for å sikre at våre produkter er i forkant av bransjens teknologi. Vi er forpliktet til å oppfylle kundenes krav til høytytende turbindeler gjennom kontinuerlig teknologisk utvikling.

Vårt selskap er forpliktet til å følge strenge retningslinjer for kvalitetskontroll for å sikre høyeste kvalitet og pålitelighet for hver enkelt komponent. Kvalitetskontroll utføres gjennom hele produksjonsprosessen – fra innkjøp av funksjonen til dysen i dampturbiner til testing av ferdig produkt. Vi utfører også regelmessige kvalitetsrevisjoner og forbedringer for å sikre kontinuerlig forbedring av kvaliteten på våre produkter. Vårt mål er å oppnå tillit og langvarig samarbeid fra våre kunder ved å levere produkter av høyeste standard, og å være ledende i bransjen.

Vårt komplette kundeservicepakkete inkluderer forsalgsrådgivning, teknisk støtte og ettersalgsassistanse for å sikre at kundene våre får den beste mulige opplevelsen. I forsalgsfasen vil vårt erfarna team gjøre en grundig analyse av kundens behov og gi de mest passende forslagene og løsningene. Når det gjelder teknisk støtte, tilbyr vi full veiledning fra produktvalg til installasjon og igangsetting, slik at kundene våre bruker produktene våre på en effektiv måte. For ettersalgsstøtte har vi utviklet en funksjon for dyse i dampturbin-service-systemet som kan reagere raskt på kundens problemer samt behov og levere raske og effektive løsninger. Vi ønsker å bygge varige relasjoner med kundene våre og oppnå deres tillit og anerkjennelse ved å tilby tjenester av høy kvalitet.

Vårt selskap leverer dysenfunksjon for dampturbiner, og vi er i stand til å produsere turbindeler av mange høytemperatur-aluminiumlegeringer for å oppfylle kundenes krav. Vår fleksible produksjonsflyt og avanserte bearbeidingsteknologier, samt vår evne til å oppfylle spesifikke krav – som størrelse og form samt ytelse – gjør at vi kan tilfredsstille alle behov. Vi samarbeider tett med kundene for å fullt ut forstå deres krav og anvendelsesscenarier, og vi tilbyr dem faglig veiledning og råd. Vi har et bredt utvalg av materialer og bearbeidingsmuligheter for å møte de spesielle kravene fra ulike industrier og anvendelser. Kundene våre kan forbedre sin konkurransekraft på markedet ved å tilby skreddersydde tjenester som optimaliserer ytelsen og reduserer kostnadene.