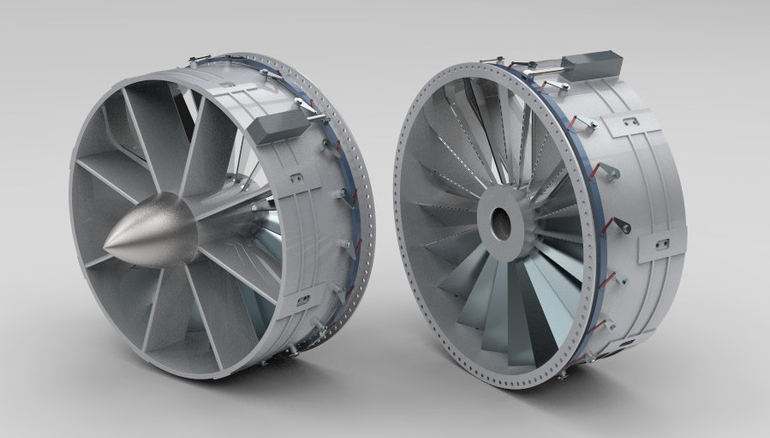

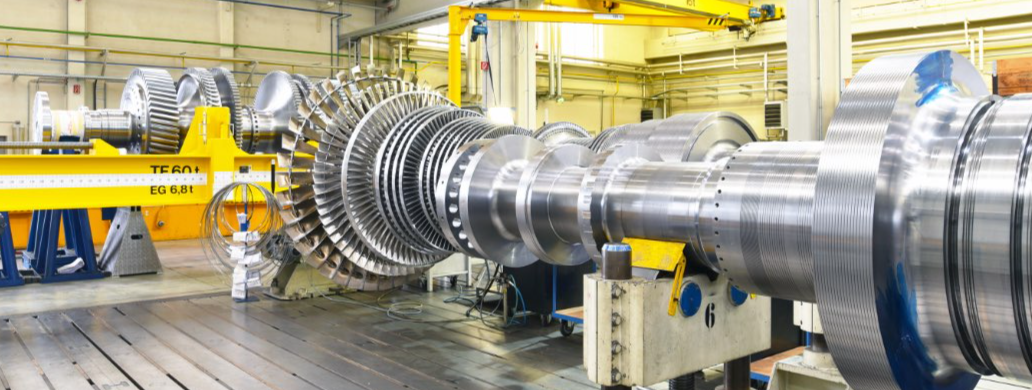

W samym sercu turbiny gazowej, gdzie panują ekstremalne temperatury i szczytowe ciśnienia, działa niepostrzeżenie strażnik: łopatka kierunkowa. Te kluczowe, często pomijane, a jednak niezbędne komponenty kierują i kontrolują przepływ gorących, wysokoenergetycznych gazów, zapewniając optymalną wydajność, osiągi i trwałość tych potężnych urządzeń. Są niewidzialnymi architektami przemiany energii, precyzyjnie organizującymi skomplikowane tańce ciepła i ciśnienia, by wyprodukować użyteczną energię. W firmie BLAZE specjalizujemy się w produkcji wysokowydajnych łopatek kierunkowych ze stopu Inconel 617, znanego swoimi wyjątkowymi właściwościami odporności na ekstremalne temperatury i wysoką wytrzymałością. Poza samą produkcją oferujemy również doświadczenie w zakresie inżynierii wstecznej, umożliwiając odtwarzanie i optymalizację nawet najbardziej skomplikowanych projektów łopatek kierunkowych. Nie jesteśmy jedynie producentami – jesteśmy rozwiązywaczami problemów, dążącymi do dostarczania naszym klientom najbardziej zaawansowanych i niezawodnych rozwiązań łopatek kierunkowych, niezależnie od wyzwania.

Inconel 617: Superalloy do ekstremalnych warunków

Inconel 617, superstop na bazie niklu, chromu i kobaltu, to wyraz sztuki materiałowej, zaprojektowany tak, by wytrzymać najbardziej wymagające warunki. To nie jest tylko materiał; to świadectwo nieustępliwej dąży do innowacji w obliczu ekstremalnych środowisk. Jego niezwykły zestaw właściwości czyni go idealnym wyborem na łopatki kierujące pracujące w nieprzyjaznym środowisku turbin gazowych, oferując nieosiągalną wydajność i trwałość:

● Nieustępliwa odporność na ciepło: Inconel 617 wykazuje wyjątkową stabilność termiczną, zachowując swoją wytrzymałość i integralność nawet w ekstremalnych temperaturach przekraczających 1000°C. Ta niezwykła odporność na wysokie temperatury jest kluczowa dla łopatek kierunkowych, zapewniając ich niezawodne działanie w rozpalonym wnętrzu turbin gazowych. Pozwala im to wytrzymać intensywne ciepło generowane podczas spalania, bez utraty integralności konstrukcyjnej, co gwarantuje ciągłą sprawność operacyjną i minimalizuje przestoje.

● Nieustępliwe oporności na pełzanie: Pełzanie, czyli stopniowa deformacja materiałów pod wpływem długotrwałego naprężenia w podwyższonej temperaturze, stanowi poważny problem w zastosowaniach turbin gazowych. Wyobraź sobie komponent, który powoli ugina się pod wpływem ciągłego działania skrajnego gorąca. Inconel 617 wykazuje wyjątkową odporność na pełzanie, zachowując swój kształt i funkcjonalność przez długi czas, co gwarantuje stabilną wydajność i niezawodność. Ta wrodzona wytrzymałość zapobiega deformacji łopatek kierunkowych pod wpływem ciągłego ciśnienia gazów o wysokiej temperaturze, zapewniając ich skuteczność i trwałość.

● Wysoka odporność na utlenianie: W wysokotemperaturowym środowisku turbin gazowych materiały są narażone na utlenianie, czyli proces, w którym reagują z tlenem i ulegają degradacji. Wyobraź sobie komponent, który powoli traci wytrzymałość i kruszy się pod nieustającym działaniem tlenu. Inconel 617 skutecznie opiera się tej degradacji, oferując wysoką odporność na utlenianie, co wydłuża jego trwałość i gwarantuje długotrwałą sprawność. Ta odporność na utlenianie zapobiega osłabieniu lub staniu się kruchymi łopatek kierunkowych, umożliwiając im zachowanie integralności konstrukcyjnej i funkcjonalności przez dłuższy czas.

● Niezrównana odporność na korozję: Turbiny gazowe pracują w środowiskach zawierających gaz i substancje chemiczne powodujące korozję. Wyobraź sobie, że komponent jest stopniowo niszczony przez agresywne chemiczne związki obecne w środowisku pracy. Naturalna odporność Inconel 617 na korozję chroni łopatki kierujące przed degradacją, zapewniając ich długotrwałą funkcjonalność, minimalizując przestoje i koszty utrzymania. Ta istotna właściwość gwarantuje, że łopatki kierujące nie są narażone na działanie agresywnych związków chemicznych i gazów obecnych w środowisku pracy, utrzymując ich sprawność i wydłużając okres eksploatacji.

Inżynieria Odwrotna: Odkrywanie Tajemnic Projektu

Rozumiemy, że nie każda łopatka przewodnia jest dostępna, a tutaj wchodzą w grę nasze kompetencje w zakresie inżynierii odwrotnej. Przechodzimy poza tradycyjną produkcję, oferując unikalne rozwiązania dopasowane do indywidualnych potrzeb klienta, thanks Während upewnieniu się, że niezależnie od wyzwania, mamy rozwiązanie. Ten proces obejmuje:

● Szczegółowa analiza: Korzystając z zaawansowanych technik skanowania 3D i metrologii, tworzymy precyzyjne modele cyfrowe istniejących łopatek kierujących, odwzorowując każdy szczegół. Ten staranny proces pozwala nam odtworzyć dokładną geometrię i wymiary oryginalnej łopatki kierującej, zapewniając identyczne parametry nowej

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

LV

LV

LT

LT

SR

SR

SK

SK

SL

SL

UK

UK

VI

VI

ET

ET

HU

HU

TH

TH

TR

TR

AF

AF

MS

MS

GA

GA

IS

IS