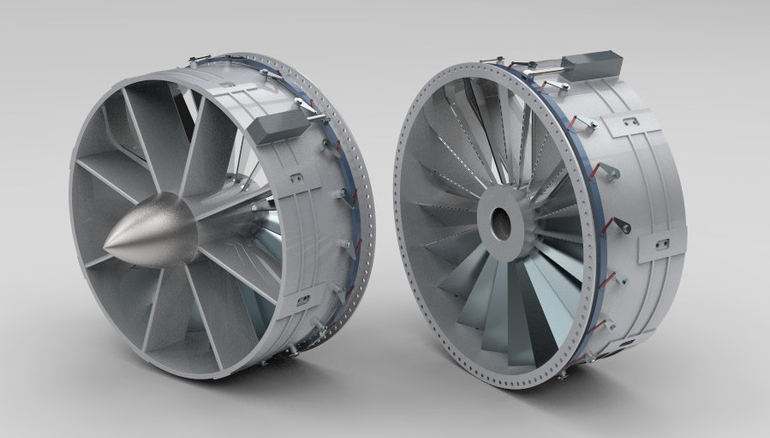

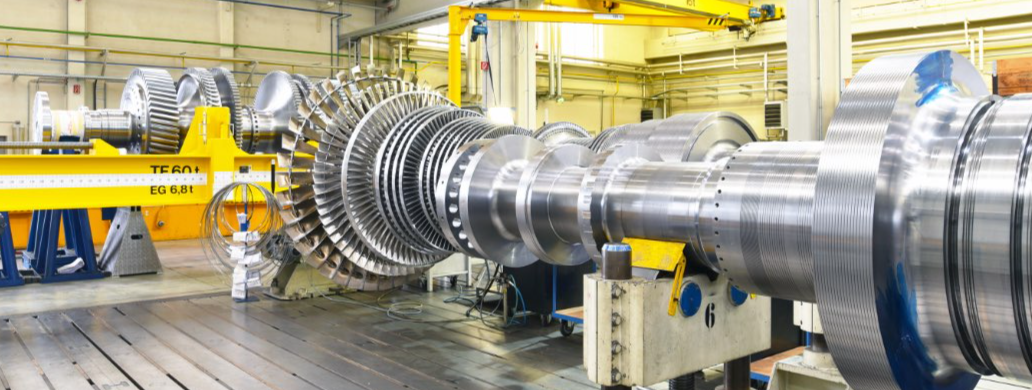

No coração de uma turbina a gás, onde as temperaturas sobem e as pressões atingem seu máximo, um guardião silencioso opera: a pá guia. Esses componentes críticos, frequentemente ignorados, porém essenciais, direcionam e controlam o fluxo de gases extremamente quentes e de alta pressão, garantindo eficiência, desempenho e durabilidade ótimos para essas verdadeiras fontes de potência. São os arquitetos invisíveis da transformação de energia, orquestrando a complexa dança entre calor e pressão para produzir energia utilizável. Na BLAZE, especializamo-nos na fabricação de pás guias de alto desempenho em Inconel 617, uma superliga conhecida por sua excepcional resistência ao calor e força. Além da fabricação, oferecemos capacidade especializada em engenharia reversa, permitindo-nos reproduzir e otimizar até mesmo os projetos mais complexos de pás guias. Somos mais do que fabricantes; somos resolvedores de problemas, comprometidos em oferecer aos nossos clientes as soluções mais avançadas e confiáveis em pás guias, independentemente do desafio.

Inconel 617: Uma Superalta Resistência Projetada para Ambientes Extremos

Inconel 617, uma superliga à base de níquel-cromo-cobalto, representa o ápice da ciência dos materiais, projetada para suportar as condições mais exigentes. Não é apenas um material; é um testemunho da busca incansável por inovação diante de ambientes extremos. Sua combinação notável de propriedades torna-o a escolha ideal para pás orientadoras que operam nos ambientes implacáveis de turbinas a gás, oferecendo desempenho e durabilidade sem paralelo:

● Resistência Imutável ao Calor: O Inconel 617 apresenta estabilidade térmica excepcional, mantendo sua resistência e integridade mesmo em temperaturas extremas superiores a 1000°C. Essa notável resistência a altas temperaturas é fundamental para as pás diretoras, garantindo seu desempenho confiável no coração ardente dos motores a gás. Isso permite que elas suportem o intenso calor gerado durante a combustão sem comprometer sua integridade estrutural, assegurando a eficiência contínua da operação e minimizando a interrupção.

● Resistência Inabalável ao Deformação por Fluidez (Creep): O creep, que é a deformação gradual de materiais sob tensão prolongada em temperaturas elevadas, é uma preocupação importante nas aplicações de turbinas a gás. Imagine um componente lentamente se curvando sob a pressão constante de calor extremo. O Inconel 617 apresenta resistência excepcional ao creep, mantendo sua forma e função por longos períodos, garantindo desempenho consistente e confiabilidade. Essa resistência intrínseca impede que as pás orientadoras se deformem sob a pressão constante dos gases de alta temperatura, assegurando sua eficácia e durabilidade.

● Resistência Superior à Oxidação: Em ambientes de alta temperatura de turbinas a gás, os materiais estão propensos à oxidação, um processo em que reagem com o oxigênio e se degradam. Imagine um componente enfraquecendo e desmoronando lentamente sob o ataque constante do oxigênio. O Inconel 617 resiste firmemente a essa degradação, apresentando uma resistência superior à oxidação que prolonga sua vida útil e garante desempenho de longo prazo. Essa resistência à oxidação impede que as pás direcionadoras enfraqueçam ou se tornem frágeis, permitindo que mantenham sua integridade estrutural e funcionalidade por períodos prolongados.

● Resistência à Corrosão Sem Igual: Turbinas a gás operam em ambientes repletos de gases e elementos corrosivos. Imagine um componente sendo lentamente corroído pelos produtos químicos agressivos presentes no ambiente de operação. A resistência inerente do Inconel 617 à corrosão protege as pás diretrizes contra degradação, garantindo que elas permaneçam funcionais por longos períodos, minimizando custos de manutenção e tempo de inatividade. Essa propriedade essencial assegura que as pás diretrizes não sejam afetadas pelos produtos químicos e gases agressivos presentes no ambiente de operação, mantendo seu desempenho e prolongando sua vida útil.

Engenharia Reversa: Revelando os Segredos do Design

Entendemos que nem toda vã de direcionamento está prontamente disponível, e é aí que entram nossas capacidades avançadas de engenharia reversa. Vamos além da fabricação tradicional, oferecendo soluções personalizadas para atender às necessidades únicas dos clientes, garantindo que, independentemente do desafio, tenhamos uma solução. Esse processo envolve:

● Análise Detalhada: Utilizando técnicas avançadas de digitalização 3D e metrologia, criamos modelos digitais precisos das pás diretrizes existentes, capturando cada detalhe intricado. Esse processo minucioso permite que reproduzamos exatamente a geometria e as dimensões da pá diretriz original, garantindo que a nova peça

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

LV

LV

LT

LT

SR

SR

SK

SK

SL

SL

UK

UK

VI

VI

ET

ET

HU

HU

TH

TH

TR

TR

AF

AF

MS

MS

GA

GA

IS

IS