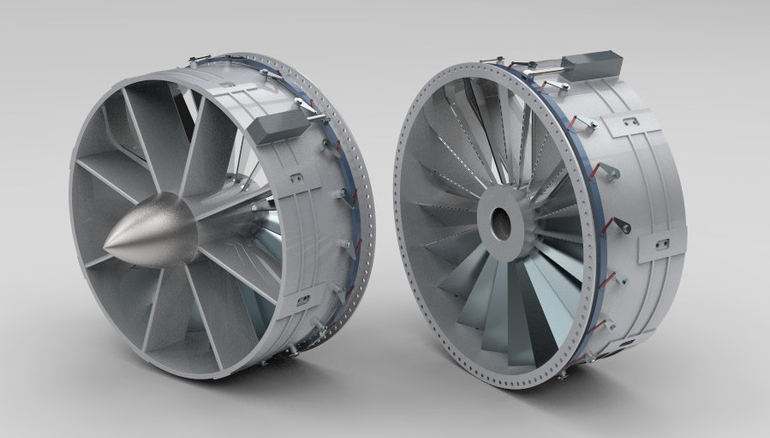

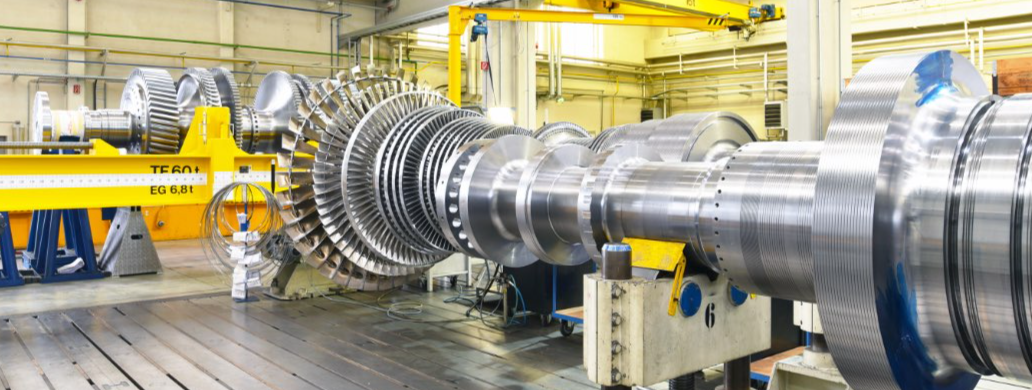

În inima unui motor cu turbină cu gaz, acolo unde temperaturile ating valori extreme și presiunile ating punctele maxime, acționează un gardian tăcut: paleta directoare. Aceste componente esențiale, adesea neglijate, dar de o importanță crucială, direcționează și controlează curgerea gazelor fierbinți și cu presiune ridicată, asigurând o eficiență, performanță și durabilitate optime pentru aceste unități puternice. Ele sunt arhitecții nevăzuți ai transformării energiei, orchestrând dansul complex al căldurii și presiunii pentru a genera energie utilizabilă. La BLAZE, ne specializăm în producerea paletelor directoare de înaltă performanță din Inconel 617, un superalaj cunoscut pentru rezistența sa excepțională la căldură și pentru soliditatea sa. În afara fabricației, oferim și expertiză în ingineria inversă, ceea ce ne permite să reconstituim și să optimizăm chiar și cele mai complexe proiecte de palete directoare. Suntem mai mult decât niște producători; suntem rezolvatori de probleme, angajați să oferim clienților noștri cele mai avansate și fiabile soluții pentru palete directoare, indiferent de provocare.

Inconel 617: Un Superaliaj Creat pentru Medii Extreme

Inconel 617, un superaliaj pe bază de nichel-crom-cobalt, reprezintă vârful cercetării în știința materialelor, fiind conceput pentru a rezista celor mai dificile condiții. Nu este doar un material; este o dovadă a eforturilor neîncetate de inovație în fața mediilor extreme. Combinația sa remarcabilă de proprietăți îl face alegerea ideală pentru paletele directoare care funcționează în mediile ostile ale turbinelor cu gaz, oferind o performanță și o durată de viață fără precedent:

● Rezistență neclintită la căldură: Inconel 617 prezintă o stabilitate termică excepțională, menținându-și rezistența și integritatea chiar și la temperaturi extreme care depășesc 1000°C. Această remarcabilă rezistență la temperaturi înalte este esențială pentru paletele directoare, asigurându-le performanța fiabilă în inima focului turbinelor cu gaz. Le permite să reziste căldurii intense generate în timpul combustiei fără a compromite integritatea structurală, garantând astfel eficiența continuă a operațiunilor și reducând timpul de nefuncționare.

● Rezistență neînfrântoare la curgere lentă: Curgearea lentă, adică deformarea treptată a materialelor supuse la stres constant la temperaturi ridicate, este o problemă majoră în aplicațiile turbinelor cu gaz. Imaginați-vă un component încovoindu-se încet sub presiunea constantă a căldurii extreme. Inconel 617 oferă o rezistență excepțională la curgere lentă, păstrându-și forma și funcționalitatea pe durate lungi, asigurând astfel o performanță și fiabilitate constantă. Această rezistență intrinsecă împiedică deformarea paletelor directoare sub presiunea constantă a gazelor la temperatură ridicată, garantându-le eficacitatea și durata mare de utilizare.

● Rezistență superioară la oxidare: În mediul cu temperatură ridicată al turbinelor cu gaz, materialele sunt predispuse la oxidare, un proces în care ele reacționează cu oxigenul și se degradează. Imaginați-vă un component care se slăbește și se degradează treptat sub atacul neîncetat al oxigenului. Inconel 617 rezistă cu fermitate acestei degradări, oferind o rezistență excelentă la oxidare, ceea ce îi prelungește durata de viață și asigură o performanță pe termen lung. Această rezistență la oxidare împiedică paletele directoare să se slăbească sau să devină fragile, permițându-le să își păstreze integritatea structurală și funcționalitatea pe durate mari de timp.

● Rezistență fără egal la coroziune: Turbinele cu gaz funcționează în medii bogate în gaze și elemente corozive. Imaginați-vă un component care este erodat treptat de substanțele chimice agresive prezente în mediul de funcționare. Rezistența intrinsecă la coroziune a aliajului Inconel 617 protejează paletele directoare împotriva degradării, asigurându-le funcționalitatea pe durate îndelungate, minimizând timpul de nefuncționare și costurile de întreținere. Această proprietate esențială garantează faptul că paletele directoare nu sunt afectate de substanțele chimice și gazele agresive prezente în mediul de funcționare, menținându-le performanța și prelungindu-le durata de viață.

Inginerie Inversă: Dezvăluirea Secretelor Design-ului

Înțelegem că nu fiecare lamă ghidă este disponibilă imediat, și acolo intra în joc abilitățile noastre de inginerie inversă. Ne depășim metodele tradiționale de fabricație, oferind soluții personalizate pentru a satisface nevoile unice ale clienților, asigurându-ne că indiferent de provocare, avem o soluție. Acest proces include:

● Analiză detaliată: Utilizând tehnici avansate de scanare 3D și metrologie, cream modele digitale precise ale paletelor directoare existente, capturând fiecare detaliu complex. Acest proces minuțios ne permite să recreăm geometria și dimensiunile exacte ale paletei directoare originale, asigurând astfel că noua

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

LV

LV

LT

LT

SR

SR

SK

SK

SL

SL

UK

UK

VI

VI

ET

ET

HU

HU

TH

TH

TR

TR

AF

AF

MS

MS

GA

GA

IS

IS