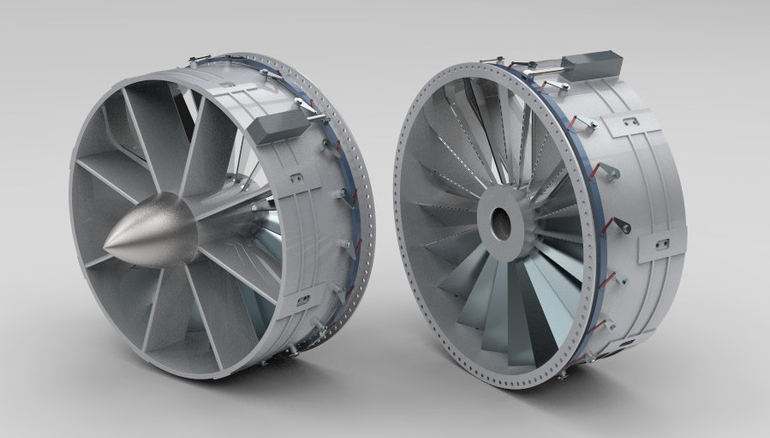

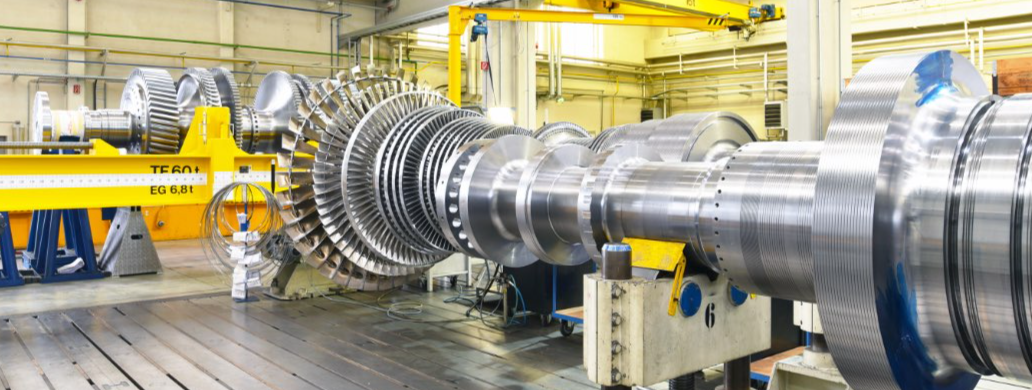

В самом сердце газовой турбины, где температура достигает максимума и давление находится на пике, работает незаметный хранитель — направляющий аппарат. Эти критически важные компоненты, часто остающиеся незамеченными, но являющиеся необходимыми, направляют и контролируют поток раскаленных высокотемпературных газов под высоким давлением, обеспечивая оптимальную эффективность, производительность и долговечность этих энергетических установок. Они являются невидимыми архитекторами преобразования энергии, организуя сложное взаимодействие тепла и давления для производства пригодной к использованию энергии. В компании BLAZE мы специализируемся на производстве высокопроизводительных направляющих аппаратов из сплава Inconel 617 — сверхпрочного сплава, известного своей исключительной термостойкостью и прочностью. Помимо производства, мы предлагаем услуги по экспертному обратному инжинирингу, что позволяет нам воспроизводить и оптимизировать даже самые сложные конструкции направляющих аппаратов. Мы — не просто производители, мы — решатели проблем, стремящиеся предоставлять нашим клиентам самые передовые и надежные решения для направляющих аппаратов, независимо от сложности задачи.

Inconel 617: Суперсплав, созданный для экстремальных условий

Inconel 617, суперсплав на основе никеля, хрома и кобальта, представляет собой вершину материаловедения, разработанную для выдерживания самых тяжелых условий. Это не просто материал; это свидетельство неустанного стремления к инновациям в условиях экстремальных сред. Его выдающееся сочетание свойств делает его идеальным выбором для направляющих лопаток, работающих в суровых условиях газовых турбин, обеспечивая непревзойденную производительность и долговечность:

● Непоколебимая термостойкость: Inconel 617 обладает исключительной термической стабильностью, сохраняя свою прочность и целостность даже при экстремальных температурах свыше 1000°C. Это выдающаяся устойчивость к высоким температурам имеет решающее значение для направляющих лопаток, обеспечивая их надежную работу в самом «сердце» газовых турбин. Это позволяет им выдерживать интенсивное тепло, возникающее во время горения, без ущерба для их структурной целостности, гарантируя постоянную эксплуатационную эффективность и минимизацию простоев.

● Высокая стойкость к ползучести: Ползучесть, постепенная деформация материалов под воздействием постоянных нагрузок при повышенных температурах, является важной проблемой в применении газовых турбин. Представьте себе компонент, медленно изгибающийся под постоянным давлением экстремальной жары. Сплав Inconel 617 обладает исключительной стойкостью к ползучести, сохраняя свою форму и функциональность на протяжении длительного времени, что обеспечивает стабильную работу и надежность. Эта врожденная прочность предотвращает деформацию направляющих лопаток под постоянным давлением горячих газов, гарантируя их эффективность и долговечность.

● Высокая устойчивость к окислению: В высокотемпературной среде газовых турбин материалы подвержены окислению — процессу, при котором они вступают в реакцию с кислородом и разрушаются. Представьте себе компонент, который постепенно теряет прочность и рассыпается под постоянным воздействием кислорода. Сплав Inconel 617 устойчив к такому разрушению, обладая превосходной устойчивостью к окислению, что продлевает его срок службы и обеспечивает надежную работу в течение длительного времени. Эта устойчивость к окислению предотвращает ослабление или утрату прочности направляющих лопаток, позволяя им сохранять целостность структуры и свои функциональные свойства на протяжении длительного периода.

● Непревзойденная коррозионная стойкость: Газовые турбины работают в условиях, насыщенных коррозионно-активными газами и элементами. Представьте себе компонент, который постепенно разрушается под действием агрессивных химических веществ в рабочей среде. Благодаря своей высокой коррозионной стойкости, Inconel 617 защищает направляющие лопатки от разрушения, обеспечивая их длительную работу, минимизируя время простоя и затраты на обслуживание. Это важное свойство гарантирует, что направляющие лопатки не подвергаются воздействию агрессивных химических веществ и газов в рабочей среде, сохраняя их работоспособность и увеличивая срок службы.

Обратное инжиниринг: Раскрывая секреты дизайна

Мы понимаем, что не каждый направляющий лопаточный аппарат доступен, и именно здесь вступают в игру наши экспертные возможности обратного инжиниринга. Мы превосходим традиционное производство, предлагая уникальные решения для удовлетворения специфических потребностей клиентов, гарантируя, что независимо от сложности, у нас есть решение. Этот процесс включает:

● Детализированный анализ: С использованием передовых технологий 3D-сканирования и метрологии мы создаем точные цифровые модели существующих направляющих лопаток, воспроизводя каждую деталь. Этот тщательный процесс позволяет нам точно воссоздать геометрию и размеры оригинальной направляющей лопатки, обеспечивая полное соответствие параметров новой детали

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

LV

LV

LT

LT

SR

SR

SK

SK

SL

SL

UK

UK

VI

VI

ET

ET

HU

HU

TH

TH

TR

TR

AF

AF

MS

MS

GA

GA

IS

IS