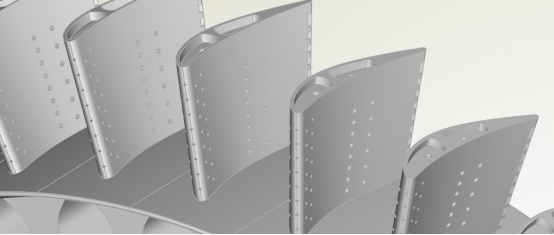

Nejčastější modely termostatického kování čepelí Udimet jsou Udimet 500, Udimet 520, Udimet 188 a Udimet 720. Při kování turbínových čepelí používáme materiál Udimet 720. Čepele z Udimet 720 jsou vysoko kvalitní produkty kování, které jsme spustili my a vyrábíme je v prostředí konstantní a vysoké teploty. V tomto procesu se zlepšuje mikrostruktura turbínových čepelí a stabilní teplota pomáhá dosáhnout rovnoměrné a jemné mikrostruktury. Mechanické vlastnosti, jako jsou pevnost, výdrž a životnost při unavu u kovaných čepelí se zlepšují.

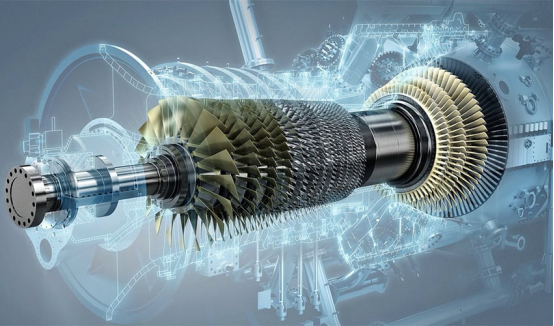

Naše izotermické kování dokáže vyrábět Udimet 500, Udimet 520, Udimet 188 a Udimet 720 a další izotermicky kované produkty, s bohatým zkušenostmi z výroby a dospělou technologií. Udimet 720 je niklová vysokoteplotná slitina s vynikajícími mechanickými vlastnostmimi a odolností proti oxidaci a korozi. Vysokooteplné a vysokonáročné prostředí snáší dobře, takže se široce používá v letectví, zejména ve klíčových součástech turbínových motorů, jako jsou lopatky, kotouče a hřídele.

Termostatické kování je sofistikovaný výrobní proces speciálně navržený pro výrobu vysokovýkonných tepelných spojových listov turbin. Tato pokročilá technika zahrnuje přesnou kontrolu teploty a rychlosti deformace za účelem optimalizace mikrostruktury materiálu, čímž se zajistí vynikající mechanické vlastnosti a prodloužená doba života při extrémních provozních podmínkách. Díky pečlivému řízení tepelného prostředí během procesu kování mohou výrobci dosáhnout rovnoměrných struktur zrnek a snížit vnitřní napětí, což je kritické pro součástky, které musí odolávat vysokým teplotám, tlakům a otáčkám. Výsledkem je vysoce spolehlivý a efektivní turbinový list, schopný splnit náročné požadavky moderních leteckých a energetických průmyslů.

1. Změkčující zpracování: změkčující zpracování tepelných spojových materiálů za účelem dosažení lepších zpracovatelských vlastností.

2. Předehátání: Materiál je předehátán elektřinou, která musí být rovnoměrně zahřívána, aby se snížila intenzita zpracování.

3. Obrábění povrchu a aplikace smazky: Obrábění povrchu slitiny podle požadavků a nanášení skleněné smazky pomocí spreje nebo namáčením pro snížení tření a ztráty tepla během kování.

4. Kování v otevřené formě: Zpracovaný materiál ze superalloy je umístěn do forme pro kování.

Isoterické kování je pokročilým výrobním procesem používaným k výrobě součástí s výjimečnými mechanickými vlastnostmi, zejména pro aplikace vysokých teplot, jako jsou lopatky turbín z superalloy. Na rozdíl od tradičního kování, kde může být práce a forma na různých teplotách, udržuje isoterické kování jak práci, tak formu na konstantní, rovnoměrné teplotě během celého procesu. Toto řízení teploty se obvykle dosahuje pomocí ohřívaných forem a kontrolované atmosféry nebo inertního plynu.

Zlepšené materiálové vlastnosti: Udržováním konstantní teploty lze mikrostrukturu materiálu ovládat přesněji, což vedete ke zvýšení síly, vytahovatosti a odolnosti proti unavení.

Snížený růst vlok: Ovládaná teplota minimalizuje nadměrný růst vlok, který může nastat při běžném kování kvůli teplotním fluktuacím. Výsledkem je jemnější a rovnoměrnější struktura vlok.

Nižší kovací tlaky: Izoterické podmínky umožňují deformaci materiálů při nižších tlacích, čímž se snižuje riziko vad a zvyšuje se celková kvalita kované součásti.

Vylepšená povrchová kvalita: Použití ohřátých form a ovládaných podmínek často vedou ke lepšímu povrchu, což snižuje potřebu následných obráběcích operací.

Zvýšená životnost nářadí: Pracování při konstantní teplotě snižuje tepelné cykly a stres na formy, což prodlužuje jejich životnost a snižuje náklady na údržbu.

Tento proces je zejména výhodný pro výrobu složitých tvarů a tenkostěnných částí, což ho činí ideálním pro leteckou průmyslovou výrobu, energetiku a další odvětví, kde jsou nejvyšší výkonnost a spolehlivost klíčové.

1. Vysoká teplotní síla: Udimet 720 je niklová vysokoteplotní slitina s vysokou teplotní odolností. Dokáže udržovat dobré mechanické vlastnosti v teplotním prostředí a je vhodná pro výrobu součástí, jako jsou lopatky turbín letadlových motorů pracujících za vysokotepelných podmínek.

2. Dobrá odolnost proti unavení a plazivosti: To umožňuje udržovat strukturní stabilitu a spolehlivost při dlouhodobém cyklickém zatížení a vysokých teplotách.

3. Dobrá oxidací a korozní odolnost: pomáhá odolat vlivům oxidace a koroze v náročných provozních podmínkách a prodloužit životnost lopatek.

1. Teplotní síla

Udržujte vysokou sílu a odolnost proti plazivosti ve vysokoteplotních prostředích.

2. Odolnost proti oxidaci a korozi

Vynikající trvanlivost v prostředích s vysokoteplotní oxidací a korozi.

3. Vynikající odolnost proti unavení

Dobrá odolnost proti unavení při podmínkách vysoké cyklické unavení.

4. Dobré zpracovatelnost

listina má dobré zpracovatelnost a kvalitu povrchu díky konstantnímu teplotnímu kování a následnému konečnému zpracování.

Závod má rozlohu přes 20 000 čtverečních metrů a profesionální tým pro výzkum a vývoj.

Niklová slitina, titanová slitina, plynová turbína, letecká a jaderná elektrárna, továrna na odlévání

Ověřené obchodní záruky $1 100 000,00 na zajištění kvality a dodání

Dokážeme vyrobit produkty od 0,1 g do 17 000 kg a v rozsahu velikostí od méně než 1 kubického centimetru až po více než 14 kubických metrů.

Spektrometr, rentgen, CMM, tahový test a další testovací zprávy lze vybrat.

Spolupráce s více než 40 zeměmi

Aktuální novinky

Aktuální novinky2025-12-31

2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

Naši profesionální pracovníci ve sběrovém týmu čekají na vaši konzultaci.