Forfatteren Flere af os undrer os over, hvordan en flymotor fungerer. Det er disse fantastiske maskiner, der hjælper fly til at flyve meget højt op i himlen. Hver flymotor indeholder en turbinecirkel. Men det vigtige punkt her er turbinecirklen selv, og denne indeholder faktisk de motortandhjul. Du har brug for turbinecirklen for at tandhjullene kan fungere korrekt. Gå ind i fremstillingen af turbinecirkler, og se denne kritiske komponent i handling, der bruger deres teknologi til at flyve hurtigere--de kommer længere--og længere.

De bruger metal, der også vælges (rå, men sparsomt, ellers titan eller nickel) til fordel for turbine kompakt disk shell på grund af beskedne belastninger og temperaturer. Turbine disk bearbejdning er dog et følsomt øvelse i præcision - hvis du glipper af sted med kun 1 mm fra din perfekte mærke, vil dette resultere i store problemer senere. Så det produceres kun af arbejderne, der har erfaring i fremstillingen af sådanne diske. Kun disse arbejdere er blevet særligt trænet i, hvordan disk assemblys laves korrekt hver gang.

Forming af turbinekassen begynder med en ingot - i bund og grund et stort metalblok. 90% af tiden er denne blok langt for tung og hård. Ingoten opvarmes herindtil den bliver til en væskestof. En vigtig proces for at forme metallene let. Derefter sømmes det smeltede metal ind i en form, der ligner turbinens kasses form. Når den varme materiale har kølet ned og er blevet fast, tages den ud af formen, hvilket sender komponenterne til en maskine. Dette foretages med en maskine, der skærer metallene til form og størrelse for turbinekassen.

Til sidst borer du disken og aktiverer markering af små huller, hvor hver af disse blade skal tilsluttes. Problemet med dette er, at disse huller måske bores på en meget nøjagtig placering og til en bestemt dybde... når vi måler alt perfekt. Sæt hullerne på den rigtige placering: Hvis du ved at indføre dig selv i tanken bestemmer at bore et vilkårligt hul på en blad af nogen slags tilfældig grund, gør det bare ikke, når disse gasdrivne blade ikke er sikret der, hvor de skal være, kan det kun gå galt.

Ligesom mange andre højytteknologiske ingeniørkomponenter, bliver turbine-diske fremstillet ved hjælp af en bred vifte af metoder og sofistikerede udstyr. Pulvermetallurgi er en af de mere almindelige metoder. Dette indebærer at tage form af en pulver, som består af meget små stykker (pulver) af metal og trykke dem mod hinanden, derefter anvende varme indtil de smelter sammen til faste former. Dette sikrer, at diskerne er mere robuste og korrekt formet, hvilket er, hvad en motor har brug for for at fungere godt.

En anden proces, som nogle producenter bruger til at fremstille turbinekopper, er superplastisk formning. Dette indebærer at knytte en tynd plade til høj temperatur for at dække den over en blæsform, der opdeles. Alt dette resulterer i turbineakser, der skal klare den hårdt prøvende miljø i en flymotor.

Dette er grunden til, at nye typer turbinekopper udvikles konstant (især som teknologien fremskrides). Additiv fremstilling som en ny metode, såsom 3D-printning. Ved hjælp af en specialmetallpulver og laser til smelting, blev disken opbygget lag for lag med denne metode. Dette gør det muligt for disken at få endnu mere nøjagtig form med dens fulde effektivitet og styrke.

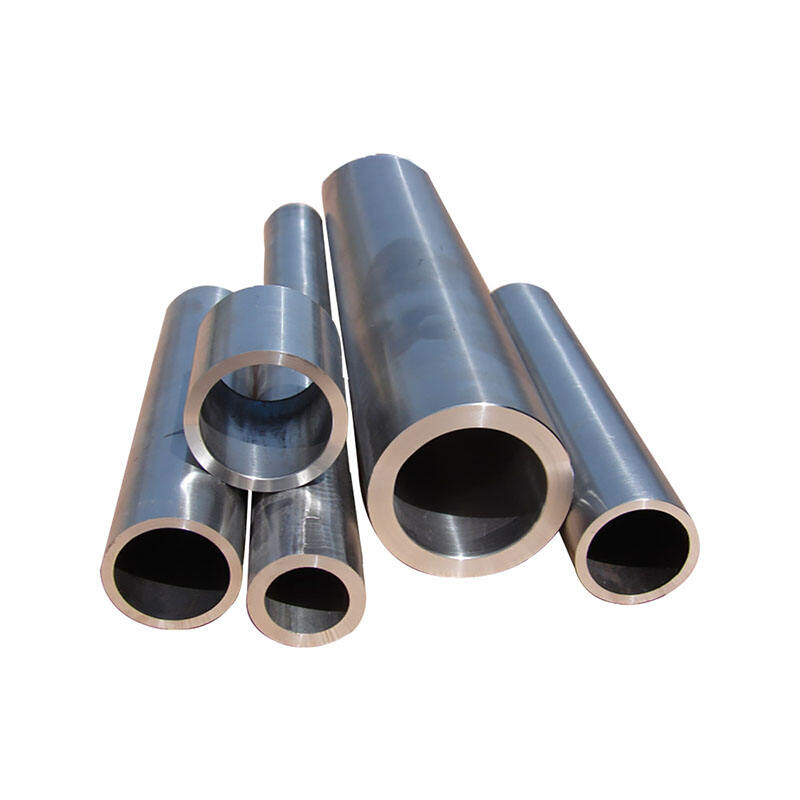

Vores virksomhed leverer fremstillingsprocessen for turbineskiver, og vi er i stand til at fremstille turbindele af mange højtemperatur-aluminiumlegeringer for at opfylde kundernes krav. Vores fleksible produktionsflow og avancerede bearbejdningsteknologi samt vores evne til at imødekomme særlige krav – såsom størrelse og form samt ydeevne – gør os i stand til at opfylde enhver behov. Vi samarbejder tæt med kunderne for fuldt ud at forstå deres krav og anvendelsesscenarier og giver dem faglig assistance og rådgivning. Vi har et bredt udvalg af materialer og bearbejdningsevner til at imødekomme de særlige krav fra forskellige industrier og anvendelsesområder. Vores kunder kan forbedre deres konkurrenceevne på markedet ved at tilbyde skræddersyede ydelser, der optimerer ydeevnen og reducerer omkostningerne.

Vi tilbyder en omfattende kundeservice, som omfatter rådgivning før salg samt teknisk support og service efter salg, for at sikre, at vores kunder får den bedste oplevelse. I fremstillingsprocessen for turbinplader vil teamets faglige medarbejdere detaljeret forstå kundens behov og give de mest relevante forslag til produkter og løsninger. Vi leverer teknisk support fra produktvalg, gennem installation og idriftsættelse. Dette garanterer, at vores kunder kan bruge vores produkter uden problemer. Vi har en etableret serviceproces efter salg, der giver os mulighed for hurtigt at reagere på kundehenvendelser og -problemer samt tilbyde effektive og hurtige løsninger. Vi ønsker at opbygge langvarige relationer med vores kunder og opnå deres tillid og tilfredshed ved at levere services af høj kvalitet.

Vi kan skabe turbinekomponenter med høj præcision og konsistens ved hjælp af CNC-formning, maskinerings- og forgningsprocesser. Formning gør det muligt for os at lave dele i turbinekasseproduktionsprocessen, som er stærke og varige. Forgning giver dele større varighed og bedre mekaniske egenskaber. CNC-maskinering er imod dette ekstremt præcis og konsistent for hver enkelt del. Dette eliminerer fejl og produkter af dårlig kvalitet. Vores erfarede tekniske team undersøger løbende teknologiske fremskridt og processoptimeringer for at holde vores produkter på spidsen af brancheteknologien. Vi er engagerede i at opfylde kravene fra vores kunder på højydede turbinekomponenter ved kontinuerlig udvikling af teknologien.

Vores virksomhed overholder strenge kvalitetsstandarder for at sikre den højeste kvalitet og pålidelighed af hver enkelt komponent. Kvalitetskontrol udføres gennem hele produktionsprocessen – fra indkøb af råmaterialer til test af det færdige produkt. Vi udfører også regelmæssig kvalitetskontrol af turbinens skiveproduktionsproces samt justeringer for at sikre konstante forbedringer af produktkvaliteten. Vores mål er at vinde vores kunders tillid og opnå langvarig samarbejdspartnerskab ved at levere produkter af høj kvalitet samt at blive en ledende aktør inden for branchen.