Avez-vous déjà vu ces grandes machines qui génèrent de l'électricité dans une centrale électrique, ou les moteurs massifs utilisés pour maintenir les avions en vol haut dans le ciel ? Cela peut sembler _____ Mais ces machines rencontrent un aspect très critique appelé : pale de turbine . Ces buckets sont également cruciaux pour s'assurer que les machines fonctionnent bien et accomplissent leurs tâches respectives.

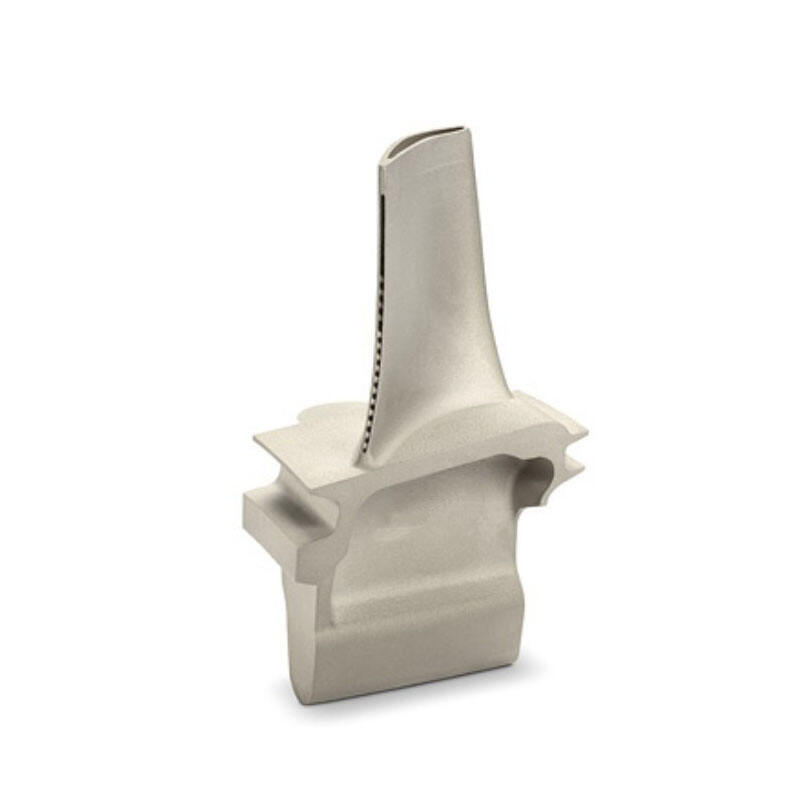

les premières étapes des aubes sont également connues sous le nom de pales rotor. On peut les comparer aux pales d'une turbine ou d'un moteur.” Elles sont moulées pour former une courbe et peuvent tourner à grande vitesse. Cette rotation est essentielle pour générer de l'énergie ou soulever des objets lourds. La forme des premières étapes des aubes et l'angle sous lequel elles sont placées sont également critiques. Elles doivent fonctionner dans des conditions complexes afin d'optimiser les performances de la machine.

Puisque la première étape de la turbine est inappropriée, il peut y avoir également des problèmes comme des turbulences. Cela signifie qu'elle contient de l'air turbulent, ce qui peut rendre la turbine moins efficace. Cela signifie qu'elle ne fonctionnera pas aussi bien qu'elle est conçue pour le faire.” La conception de la première étape de la turbine est très importante, mais si la conception de cette première étape est juste, alors elle peut vraiment pousser l'air facilement, et ainsi aider la turbine à fonctionner mieux et plus facilement.

Comme pour tout ce qui concerne le frottement ; différentes machines nécessitent différents types de lame de turbine de deuxième étape . La taille, la forme et le matériau du premier stade dépendent de plusieurs facteurs. Ce sont le type de fluide manipulé par la machine, la température de travail, sa vitesse opérationnelle, et la pression à laquelle la machine est exposée.

Par exemple, les paliers de la 1re étape d'une turbine à gaz doivent résister à des températures élevées et à une forte pression, ce qui nécessite des matériaux capables de supporter ces conditions. La raison en est que les turbines à gaz chauffent lors de leur fonctionnement. Mais dans le cas réel d'une turbine à vapeur, les paliers de la 1re étape doivent être conçus pour gérer un taux de humidité très élevé dans la vapeur. Cela signifie qu'ils doivent être fabriqués à partir de matériaux pouvant résister à l'usure corrosive de la vapeur.

De plus, les ingénieurs utilisent même des technologies de pointe telles que l'impression 3D pour créer des modèles physiques des paliers de la 1re étape. Ensuite, ils peuvent tester les paliers dans des scénarios réels pour évaluer leurs performances. Ces outils permettent aux ingénieurs d'analyser et d'optimiser la conception des paliers de la 1re étape. Ils souhaitent les rendre aussi efficaces que possible et permettre à la machine de fonctionner au mieux.

Au fil des années, des milliards de dollars ont été dépensés en opérations pour améliorer leur technologie de premier stade de turbine, aidant ainsi des milliers d'entreprises à fonctionner de manière plus efficace. Par exemple, les premières étapes des turbines à gaz de l'entreprise ont permis aux centrales électriques de produire une sortie plus élevée avec une consommation de carburant réduite. Cela est important car cela permet de faire des économies et d'utiliser mieux les ressources.

Notre entreprise s'engage à appliquer des normes strictes de contrôle qualité afin de garantir les meilleures performances et la fiabilité optimale de chaque composant. Chaque étape du processus de production est contrôlée en matière de qualité, depuis l'achat des matières premières jusqu'au test final du produit. Nous réalisons également des audits qualité réguliers ainsi que des ajustements afin d'assurer des améliorations continues de la qualité des produits. Notre objectif est de gagner la confiance de nos clients et de poursuivre notre collaboration avec eux en leur offrant des produits de première qualité, et de devenir des « seaux de premier stade »

Notre entreprise propose des services spécifiques permettant la fabrication de pièces de turbine à partir d’une vaste gamme de métaux résistant aux hautes températures, afin de répondre aux besoins de nos clients. Que ce soit une forme, une dimension ou une exigence de performance particulière, nous sommes en mesure de la satisfaire grâce à notre procédé de production souple et aux dernières technologies de fabrication. Nous entretenons un contact étroit avec nos clients afin de bien comprendre leurs besoins et contraintes spécifiques, et leur fournissons une assistance technique experte ainsi que des solutions adaptées. Nous disposons d’une large gamme de matériaux et de capacités de traitement pour répondre aux exigences uniques de divers secteurs industriels et applications. Nos clients peuvent améliorer leurs aubes de première étape en bénéficiant de services spécialisés qui optimisent les performances et réduisent les coûts.

Nous proposons un service client complet, comprenant des consultations avant-vente ainsi qu'un soutien technique et une assistance après-vente, afin que nos clients bénéficient de la meilleure expérience possible. À l'étape avant-vente, notre équipe expérimentée étudie en détail les besoins du client et lui fournit les suggestions les plus adaptées en matière de produits et de solutions. Pour le soutien technique, nous offrons une assistance complète, de la sélection des produits à l'installation et à la mise en service, afin de garantir à nos clients une utilisation aisée de nos produits. Nous avons mis au point un programme d'assistance après-vente qui nous permet de répondre rapidement aux préoccupations et aux problèmes soulevés par nos clients, et de leur apporter des solutions efficaces et opportunes. Nous sommes déterminés à développer des relations durables avec nos clients et à gagner leur confiance et leur satisfaction dès la première étape, grâce à la fourniture de services de haute qualité.

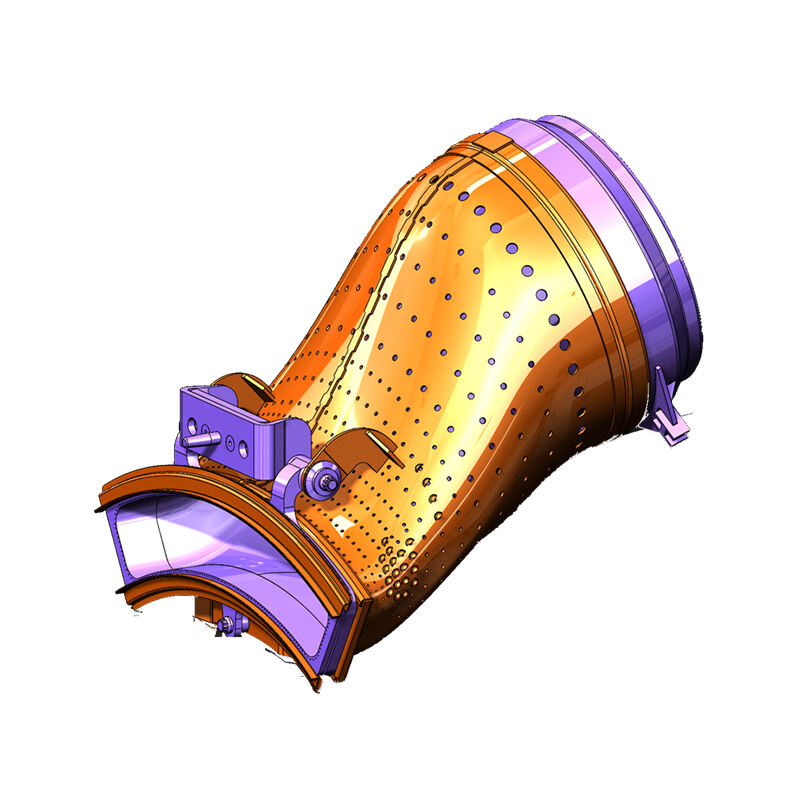

Notre entreprise est capable de produire des composants de turbine hautement précis et cohérents grâce à la fonderie, au forgeage et aux aubes de premier étage usinées par commande numérique par ordinateur (CNC). Le procédé de fonderie nous permet de fabriquer des pièces aux formes complexes et à haute résistance, tandis que le forgeage confère aux pièces de meilleures propriétés mécaniques et une plus grande longévité. La technologie d’usinage CNC, quant à elle, garantit un niveau de précision et de reproductibilité extrêmement élevé pour chaque composant, réduisant ainsi les risques d’erreurs et de produits non conformes. Notre équipe technique qualifiée s’efforce constamment d’améliorer l’innovation technologique et les procédés de fabrication afin d’assurer que nos produits restent à la pointe de la technologie dans ce secteur. Nous nous engageons à répondre aux besoins de nos clients en matière de composants de turbine hautes performances grâce à une amélioration technologique continue.