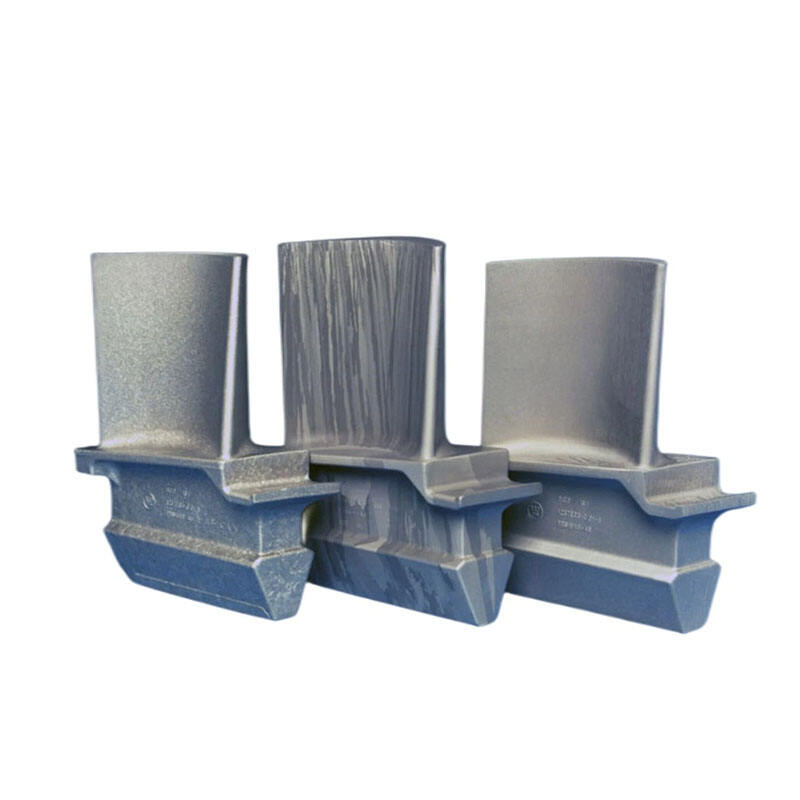

La technologie des pales en cristal unique est un type de pales fascinantes qui ont été coulées à partir d'une seule grande plaque. Photo : Stephanie Pappas] Imaginez-les un peu comme le Forteresse de Cristal de Superman ! Cela est également dû à la raison simple que les pales sont fabriquées à partir d'une seule pièce métallique, ce qui élimine les zones plus faibles. Cela les rend plus stables et robustes. Ainsi, les pales en cristal unique peuvent supporter une immense pression et des températures élevées — le genre de détails essentiels qu'un moteur d'avion cherchant à aller aussi vite que possible pourrait apprécier.

Bien que les pales monocristal ne soient pas une nouveauté et aient été utilisées dans les moteurs d'avions depuis des décennies, aujourd'hui, grâce au développement de nouvelles technologies et compétences en ingénierie par des experts, il est possible de produire des pales monocristal plus grandes et plus fortes. Autrement dit, elles permettent de voler plus vite et plus haut pendant de plus longues périodes. L'avantage des pales monocristal réside également dans leur robustesse accrue, ce qui prolonge leur durée de vie et permet leur utilisation dans de nombreux vols avant de les jeter.

Un exemple d'une entreprise utilisant cette technologie phénoménale de lame monocristalline—connue collectivement sous le nom de General Electric, ou GE. Quelques Grandes Années GE a été un leader dans la technologie des moteurs d'avion. Disparue est l'ancienne méthode où les lames imprimées en 3D utilisaient une technologie monocristalline abordée dans ce sujet. En d'autres termes, quelque chose imprimé avec un type spécial d'imprimante capable de produire des formes aussi complexes qu'un artiste voulant créer de l'art. Les lames imprimées en 3D par GE sont meilleures que les anciens modèles, offrant un énorme avantage pour l'aviation.

Et une nouvelle question se pose, comment fabriquent-ils ces incroyables lames monocristallines. La solidification directionnelle pour produire une lame monocristalline. C'est presque comme faire des glaçons. Au lieu de choisir ce jus, ils ont opté pour le refroidissement du métal chaud. Le métal se refroidit et une structure cristalline se forme, créant ainsi une lame monocristalline.

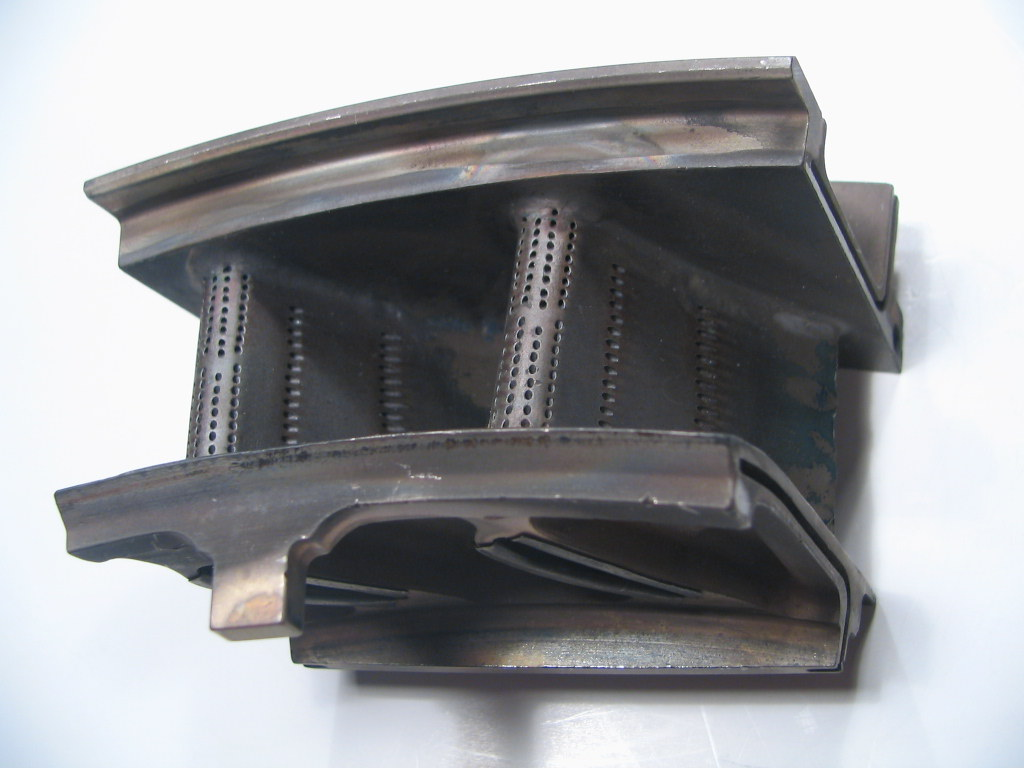

Les pales de la turbine à gaz sont ce qui fait avancer l'avion, elles se trouvent à l'intérieur du moteur d'avion. Cela se fait en forçant les gaz chauds produits lors de la combustion du carburant. Ces gaz chauds heurtent les pales de la turbine, les faisant tourner. Cette rotation est ce qui entraîne le moteur et fournit l'énergie nécessaire pour faire décoller l'avion.

Un avantage clé des alliages à cristal unique est leur capacité à être utilisés dans des applications à très haute température. Cela est extrêmement important pour les moteurs utilisés dans les avions, car ils produisent beaucoup de chaleur lorsqu'ils fonctionnent. Les alliages métalliques spécifiques utilisés dans la construction des turbocompresseurs sont conçus pour résister à ces températures, et de nombreux mécanismes limitent le stress thermique sur le moteur.

Ce sont également des alliages de haute résistance et ils sont conçus pour résister à la chaleur. Ils sont très solides, ce qui est crucial pour les moteurs d'avion fonctionnant à pleine capacité. De plus, ces alliages sont légers et n'ajoutent pas beaucoup au poids d'un avion. Cela permet à l'avion de voyager plus vite et de manière plus efficace, bénéficiant ainsi à tous les passagers à bord !

Notre entreprise propose des services sur mesure et peut produire des composants de turbine à partir d’une vaste gamme de métaux pour aubes monocristallines afin de répondre aux besoins de nos clients. Notre flux de production souple, nos technologies de procédé avancées ainsi que notre capacité à satisfaire des exigences spécifiques — telles que les dimensions, la forme, les performances ou encore la géométrie — nous permettent de répondre à toute demande. Nous collaborons étroitement avec nos clients afin de bien comprendre leurs besoins propres et les scénarios d’application, et leur fournissons des conseils et des solutions professionnels. Notre large sélection de matériaux, nos capacités de traitement ainsi que notre expertise en matière d’exigences spécifiques à chaque application nous permettent de répondre aux besoins d’une variété de secteurs industriels. Grâce à nos services sur mesure, nous aidons nos clients à optimiser les performances et le coût de leurs produits, tout en renforçant leur compétitivité sur le marché.

Nous fournissons une lame monocristalline, incluant une consultation avant-vente ainsi qu'un soutien technique et des services après-vente afin de garantir à nos clients la meilleure expérience possible. Notre équipe d'experts évaluera les besoins des clients et leur proposera les produits et solutions adaptés. En ce qui concerne l'assistance technique, nous fournissons toutes les orientations nécessaires, de la sélection d'un produit à son installation et sa mise en service, afin que les clients puissent utiliser nos produits sans difficulté. En matière de service après-vente, nous avons mis en place un système de service irréprochable, conçu pour réagir rapidement aux préoccupations et aux besoins des clients, et leur apporter des solutions rapides et efficaces. Notre objectif est de développer des relations à long terme et de gagner la confiance et la satisfaction de nos clients grâce à un service client supérieur.

Nous nous conformons aux normes les plus strictes de contrôle qualité pour garantir la fiabilité de chaque composant, y compris la lame en cristal unique. Chaque étape du processus de production est surveillée pour assurer la qualité, depuis l'achat des matières premières jusqu'au test final du produit. Pour garantir que la qualité de nos produits s'améliore continuellement, nous menons régulièrement des audits et des actions d'amélioration. Nous souhaitons gagner la confiance de nos clients et leur coopération à long terme en fournissant des produits de haute qualité.

Notre entreprise est capable de fabriquer des composants de turbine hautement précis et stables grâce aux procédés de fonderie, de forgeage et d’usinage CNC. Le procédé de fonderie nous permet de réaliser des aubes monocristallines aux formes complexes et à haute résistance, tandis que le forgeage confère aux pièces de meilleures propriétés mécaniques et une plus grande longévité. La technologie de pointe de l’usinage CNC, quant à elle, assure la plus grande précision et exactitude de chaque pièce, ce qui réduit les risques d’erreurs de fabrication et la production de produits non conformes. Nous disposons d’une équipe technique expérimentée qui mène continuellement des innovations technologiques et des améliorations de procédés afin de garantir que nos produits restent constamment à la pointe de l’industrie en matière de technologie. Notre engagement consiste à répondre aux besoins de nos clients en composants hautes performances grâce à un développement technologique continu.