Turbines zijn essentieel als een vaartuig om beschikbare energie in een bepaalde vorm om te zetten in nuttig mechanisch werk. Met andere woorden, ze bewegen zich door ontworpen beweging naar energiebruik. Turbines worden gebruikt in waterkrachtcentrales, gas- en stoomturbines en soortgelijke toepassingen op een breed scala aan uitrusting.

De nozzle is een van de belangrijkste onderdelen in elke turbine. De nozzle is eigenlijk een klein, smal kanaal dat dient om het stromen van vloeistoffen of gassen te reguleren die de turbine aandrijven. Dat betekent dat de vloeistof of gas dat in de turbinebladen komt gericht en gemanipuleerd wordt door deze nozzle.

Het verhogen van de elektriciteitsproductie wordt mogelijk gemaakt door de verbetering van de nozzle-functionaliteit. Dit optimalisatieproces omvat het ontwerpen van de nozzle om overeen te komen met specifieke toepassingsbehoeften zoals gas/vloeistofdebiet, snelheid, temperatuur en druk en samenstelling.

Daarnaast kan de optimalisatie van een nozzle brandstofefficiëntie verbeteren, wat op zijn beurt kosten en emissies verlaagt. Dit is vooral relevant in elektriciteitscentrales die worden aangedreven door fossiele brandstoffen zoals aardgas en olie.

Nozzle-design heeft een zeer belangrijke functie in de prestaties van de turbine. Nozzles verschillen vooral in vorm en grootte, waarbij elke nozzle krachten van verschillende aard uitoefent op de vloeistof of gas dat door hen wordt geleid. Daarom investeren turbineproducenten veel in Onderzoek & Ontwikkeling om ervoor te zorgen dat hun nozzle-design de beste resultaten oplevert.

Bijvoorbeeld, de vorm van de sproeier kan bepalen hoe snel en in welke richting het resulterende vloeistof of gas verplaatst wordt. De sproeier is ontworpen zodat het vloeistof of gas stroomt in een traject dat leidt tot het produceren van maximaal koppel en vermogen.

Een van de redenen hiervoor is dat de geometrie van de sproeier, d.w.z. de vorm en grootte van de interne kegel die stroomafwaarts uitkomt van de opening van een turbonsproeier, een grote invloed kan hebben op de werking van de turbine. Veranderingen in de geometrie van de interne onderdelen van de sproeier hebben direct invloed op de drukverdeling en de stroom van het vloeistof/gas door de turbine, wat beïnvloedt hoe thermisch efficiënt en succesvol de hele eenheid wordt.

Als voorbeeld kan een sproeiergeometrie die de turbulentie van de stroom verhoogt tijdens expansie in de motor het mengen en verbranden van brandstof verbeteren, wat resulteert in hoger vermogen terwijl emissies worden verlaagd. Aan de andere kant is een sproeier met minder turbulente stroming beter voor turbulentiereductie en kan brandstofverbruik verbeteren.

Turbinesystemen vertrouwen op effectieve nozzletechnologie om de energieomzetting te optimaliseren. De prestaties van de nozzle hebben invloed op hoe goed een turbine mechanisch werk kan genereren uit de vloeistof/gas dat erdoorheen stroomt.

Computationele vloeistofdynamica (CFD) simulaties zijn geweldige tools voor de ontwerping van nozzles en er zijn veel vooruitgangen gemaakt in dit gebied. Dit laat ingenieurs toe om een CFD-analyse uit te voeren van de stroom van de vloeistof of gas door de nozzle, waarbij inefficiënties en verliezen worden beoordeeld, evenals het verfijnen van kenmerken van hun ontwerp.

Samenvatting: Een nozzle speelt een belangrijke rol in de efficiëntie en elektriciteitsproductie van turbines. Het is essentieel voor turbinefabrikanten om een juiste nozzleontwerp, -optimalisatie en -technologie te implementeren om de prestaties en efficiëntie van hun specifieke toepassingen te maximaliseren. Door de punten met elkaar te verbinden, wordt de onmisbare onderdeel levendig en wordt de noodzaak ervan voor een goed functionerende turbine en behoorlijke warmteoverdracht benadrukt.

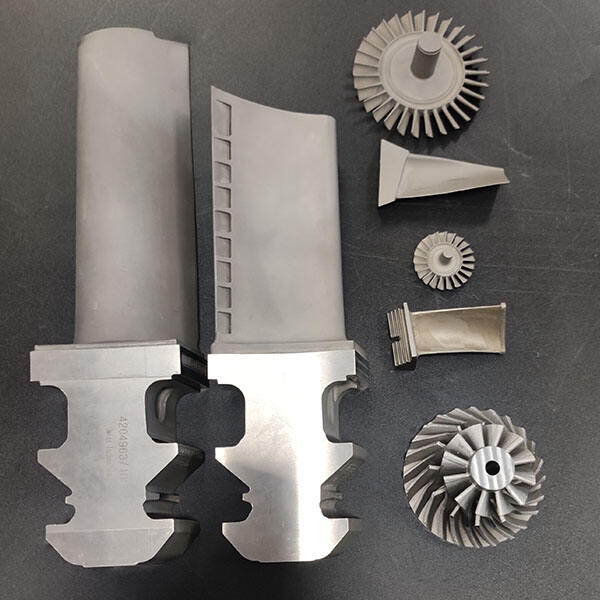

Ons bedrijf biedt maatwerkoplossingen en is in staat om turbineonderdelen te fabriceren uit talloze verschillende hoogtemperatuurlegeringen op basis van klantspecifieke eisen. Onze flexibele productiestroom, in combinatie met onze geavanceerde processtechnologie en ons vermogen om aan de functionele eisen van een turbinepijp (zoals afmeting en vorm, maar ook prestaties) te voldoen, stelt ons in staat om aan elke eis te voldoen. Wij werken nauw samen met onze klanten om hun behoeften en mogelijke toepassingsscenario’s te begrijpen, en verstrekken hen vervolgens professionele begeleiding en oplossingen. Onze brede waaier aan productverwerkingsmogelijkheden, verwerkingscapaciteiten en specifieke toepassingseisen stelt ons in staat om aan de bijzondere vereisten van diverse sectoren en toepassingen te voldoen. Met onze maatwerkoplossingen helpen wij onze klanten de efficiëntie en kosten van hun producten te optimaliseren en hun marktconcurrentiekracht te verbeteren.

Ons bedrijf is in staat zeer precieze en stabiele turbineonderdelen te fabriceren via giet-, smeed- en CNC-bewerkingsprocessen. Het gietproces stelt ons in staat om de functie van de mondstukken in de turbine te realiseren met complexe vormen en hoge duurzaamheid, terwijl het smeedproces de onderdelen betere mechanische eigenschappen en een langere levensduur verleent. De geavanceerde CNC-technologie biedt daarentegen de hoogste precisie en nauwkeurigheid voor elk onderdeel, waardoor de kans op productiefouten wordt verminderd en het risico op minderwaardige producten wordt uitgesloten. Wij beschikken over een ervaren technisch team dat voortdurend technologische innovatie en procesverbetering nastreeft om ervoor te zorgen dat onze producten altijd aan de top van de branche staan op het gebied van technologie. Onze toewijding bestaat erin aan de behoeften van onze klanten te voldoen op het gebied van hoogwaardige onderdelen door de technologie voortdurend verder te ontwikkelen.

Onze klantenservice is uitgebreid en omvat technische ondersteuning, de functie van de sproeikop in de turbine en service na verkoop om ervoor te zorgen dat onze klanten de best mogelijke ervaring opdoen. Ons team van experts beoordeelt de eisen van de klant en biedt passende productoplossingen en aanbevelingen. Wij verstrekken technische ondersteuning gedurende het gehele proces, van het kiezen van producten tot de installatie en inbedrijfstelling. Dit garandeert dat onze klanten onze producten probleemloos kunnen gebruiken. Wij hebben een service na verkoop ontwikkeld waarmee wij snel kunnen reageren op verzoeken en problemen van klanten en efficiënte en tijdige oplossingen kunnen bieden. Ons doel is duurzame relaties met onze klanten op te bouwen en hun vertrouwen en tevredenheid te winnen door middel van kwalitatieve klantenservice.

Ons bedrijf volgt strikte normen voor de functie van de sproeikop in turbines om een uitstekende prestatie en betrouwbaarheid van elk onderdeel te waarborgen. Kwaliteitscontrole vindt plaats tijdens het gehele productieproces, vanaf de aankoop van grondstoffen tot aan de test van het eindproduct. Om te waarborgen dat de kwaliteit van onze producten voortdurend wordt verbeterd, voeren we regelmatig audits en verbeteringen uit. Wij streven ernaar het vertrouwen van onze klanten te winnen en hun langdurige samenwerking door producten van hoge kwaliteit te leveren.