Эти турбонаддувы являются форсирующими мультипликаторами; инструментами, которые сам двигатель использует для того, чтобы стать быстрее и мощнее, точно так же, как в любой форме соревнований. Он делает это, искусственно увеличивая объем впуска, чтобы помочь двигателю дышать максимально эффективно. Для эффективной работы турбонаддува необходимы, конечно же, несколько наборов так называемых турбинных колес турбонаддува. Это довольно критично из-за того, что именно эти маленькие колеса выполняют большую работу, когда речь идет об эффективной функции турбонаддува. Сегодня мы подробнее рассмотрим, как O.B.T турбонадувной турбинный колесо изготавливает эти колеса и что их отличает, если вам это интересно.

Это компрессорное колесо турбонаддува важен потому, что когда автомобиль работает, он выделяет большое количество тепла. У него есть маленькие колеса, лопасти которых захватывают отработанные газы выхлопа двигателя. Они вращаются с высокой скоростью всякий раз, когда поток выхлопных газов проходит над ними. Это позволяет колесам вращаться быстрее и создавать дополнительный крутящий момент с меньшими затратами энергии для импульса, когда автомобиль работает. Конечно, использование этих возможностей для таких частиц, как адроны, требует умения делать колеса на уровне артиста циркового трапециста. Также требуется большой опыт и навыки для ухода за ними. Мы производим их уже много лет здесь, в O.B.T, и мы знаем, как делать это лучше, чем кто-либо другой в этой сфере!

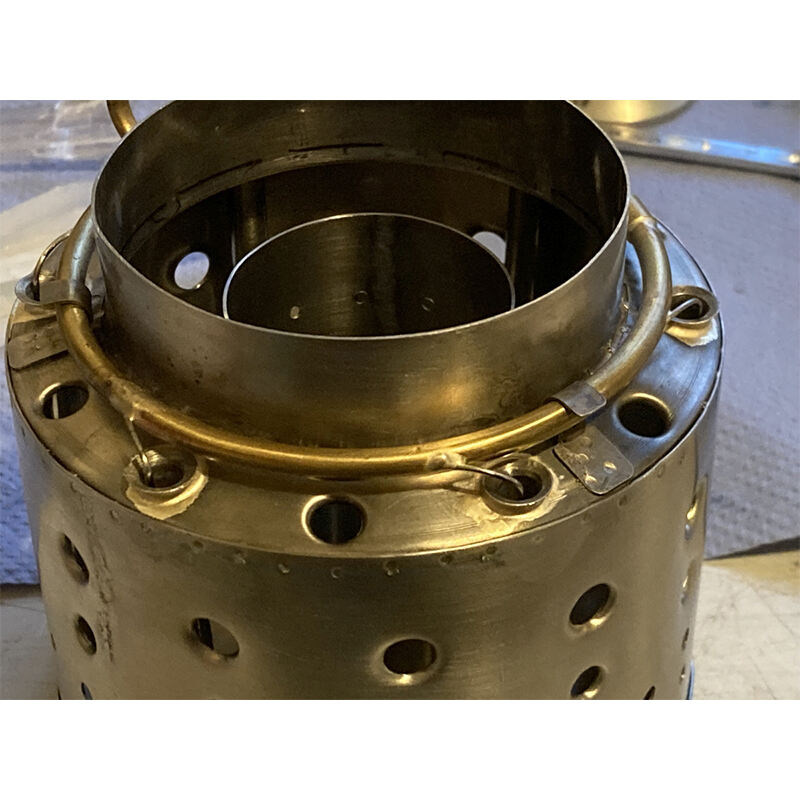

Обработка этих турбин турбонаддува является сложной процедурой и частично отражает процесс. Во-первых, нам нужно найти кусок металла, который подходит по размеру и качеству для использования в качестве турбинного колеса. Затем мы срезаем металл и гнем его, чтобы создать изогнутый край. Токарные станки — это машины, которые мы используем для этой операции резки. A дизайн колеса компрессора турбонаддува станок для резки может использовать острые инструменты для удаления материала, чтобы срезать избыточное напряжение в металлическом корпусе с диодным освещением. Несмотря на то, что их срок службы заканчивается примерно каждые 15 минут, цифровое оборудование позволяет нам программировать резку так, чтобы лезвия были идеальными для каждой операции. Это также помогает нам обеспечить一致性 каждого лезвия — что очень важно, если мы пытаемся создать колесо, которое действительно будет вращаться по кругу.

Турбинные колеса для турбонаддувов могут изготавливаться методами литья и ковки. O.B.T дизайн турбины турбонагнетателя сначала предполагает плавление металла, превращая его в жидкость, чтобы сделать его пригодным для отливки. Затем, когда металл охлаждается, он затвердевает, принимая форму, заданную формой. Это называется литьем. Другой метод — ковка; где мы нагреваем металл до потрясающих 2000 градусов Цельсия, а затем деформируем его с помощью огромного механического молота.

Балансировка является важной частью производственного процесса, когда речь идет о турбинных колесах для турбонагнетателей. Это тurbинное колесо турбонагнетателя сказано это, насколько незначительными бы такие колебания оси вращения ни были, вращающееся колесо будет сильно трястись практически каждый раз, когда балансировка даже немного смещается.

Мы предлагаем комплексное обслуживание клиентов, включающее предпродажные консультации, а также техническую поддержку и послепродажное обслуживание, чтобы наши клиенты получали максимально приятные впечатления. На предпродажном этапе наш опытный персонал подробно изучит потребности клиента и предложит наиболее подходящие рекомендации по продуктам и решениям. В плане технической поддержки мы предоставляем полное сопровождение — от выбора продукции до ее установки и пуско-наладки, чтобы наши клиенты могли легко использовать наши продукты. Мы разработали программу послепродажного обслуживания, которая позволяет нам оперативно реагировать на вопросы и проблемы клиентов, предоставляя эффективные и своевременные решения. Мы стремимся к установлению долгосрочных отношений с нашими клиентами и заслужить их доверие и удовлетворенность качеством предоставляемых услуг

Наша компания привержена строгим стандартам контроля качества, гарантирующим наилучшие эксплуатационные характеристики и надёжность каждого компонента. Контроль качества осуществляется на каждом этапе производственного процесса — от закупки сырья до финального испытания готового изделия. Мы также регулярно проводим аудиты качества, а также вносим корректировки для обеспечения постоянного повышения качества продукции. Наша цель — завоевать доверие клиентов и продолжать сотрудничество с ними, предлагая продукцию высочайшего качества, а также стать лидером в области производства турбинных колёс турбокомпрессоров.

Наша компания обладает возможностью производить высокоточные и однородные компоненты турбин с использованием литья, ковки и процесса изготовления турбинных колёс турбокомпрессоров на станках с ЧПУ. Литейный процесс позволяет нам изготавливать детали сложной формы и повышенной прочности, тогда как ковка обеспечивает деталям улучшенные механические свойства и более длительный срок службы. Технология станков с ЧПУ, напротив, гарантирует чрезвычайно высокий уровень точности и однородности каждой детали, тем самым снижая риск ошибок и продукции ненадлежащего качества. Наша квалифицированная техническая команда постоянно стремится к технологическим инновациям и совершенствованию производственных процессов, чтобы гарантировать, что наша продукция находится на передовом крае технологий в отрасли. Мы привержены удовлетворению потребностей наших клиентов в высокопроизводительных компонентах турбин посредством постоянного технологического прогресса.

Наша компания предоставляет процесс производства турбинного колеса турбонагнетателя, и мы можем производить турбинные детали из множества жаропрочных алюминиевых сплавов для удовлетворения требований клиентов. Наш гибкий производственный процесс и передовые технологии обработки, а также способность соответствовать конкретным требованиям, таким как размер и форма, а также рабочие характеристики, позволят удовлетворить любые потребности. Мы тесно сотрудничаем с клиентами, чтобы полностью понять их требования и условия применения, предоставляя им профессиональную помощь и рекомендации. У нас имеется широкий выбор материалов и возможностей обработки, чтобы соответствовать особым требованиям различных отраслей и применений. Наши клиенты могут повысить свою конкурентоспособность на рынке за счет индивидуальных услуг, которые оптимизируют рабочие параметры и снижают затраты.